年产25亿个零部件生产商的测量需求是什么?

发布时间:2021-09-13

对于年产25 亿个零部件的Kramski来说,在量产前,测量超过100个零部件样本是很常见的事情。而对于每个零部件,都要确保超过500个特征的质量控制。并且首组样品生产后,必须在短时间内交付可靠的测量结果以便加快投入量产的时间。

金属和塑料复合零部件的生产商必须掌握的不仅只是这两种材料的特征,如何让数百万欧元的生产系统快速投入生产也是成败的关键。

对于年产25 亿个零部件的Kramski来说,在量产前,测量超过100个零部件样本是很常见的事情。而对于每个零部件,都要确保超过500个特征的质量控制。并且首组样品生产后,必须在短时间内交付可靠的测量结果以便加快投入量产的时间。

客户挑战:

材料多样化、零部件特征多

样本数量大、快速获取测量结果

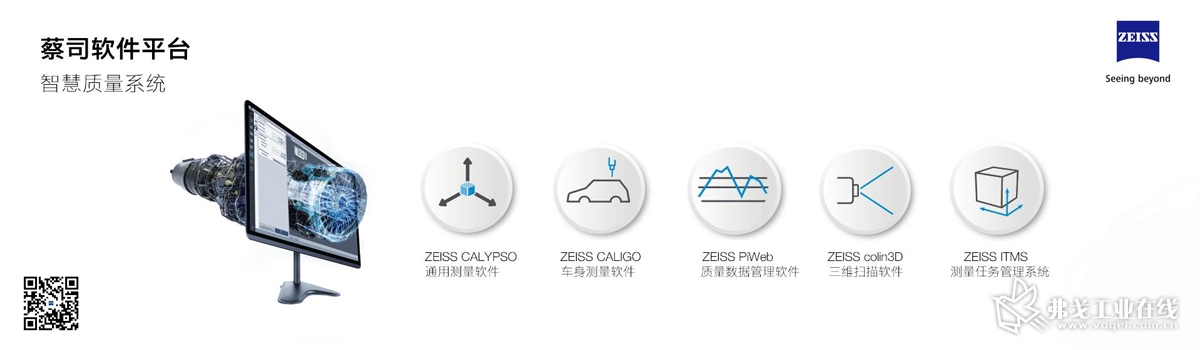

Kramski如何通过蔡司解决方案取得成功

ZEISS O-INSPECT +ZEISS CALYPSO

✓在一台设备上进行光学和接触式测量

✓通过离线编程节省时间

✓快速从样品测量到批量测量程序

复合式测量机加速首件样品检测效率

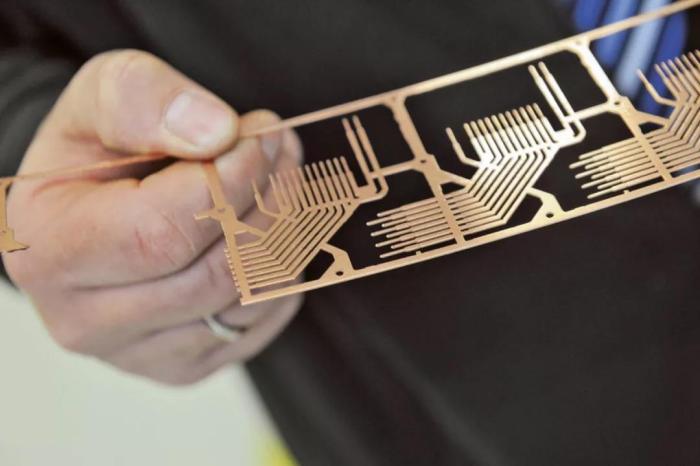

▲在初始样品检测期间,必须在每个工件上检查500多个特征。

挑战:快速的批量测量

在充分调整模具开始量产之前,必须测量超过 100 个样本的零部件,这在 KRAMSKI 公司是一件常见的事。对于每个零部件,都要确保高于 500 个特征的质量控制。对于测量师而言,一旦做出首组样本后,时间便显得非常急迫。该公司测量技术团队领导人 Mathias Schlegel 说,“接下来必须快速地交付出可靠的测量结果。”毕竟时间就是金钱。越快得到测量的结果,模具制造技师便能越快发觉是否必须修模,也因此能更快启动数百万欧元价值的生产系统进入量产。

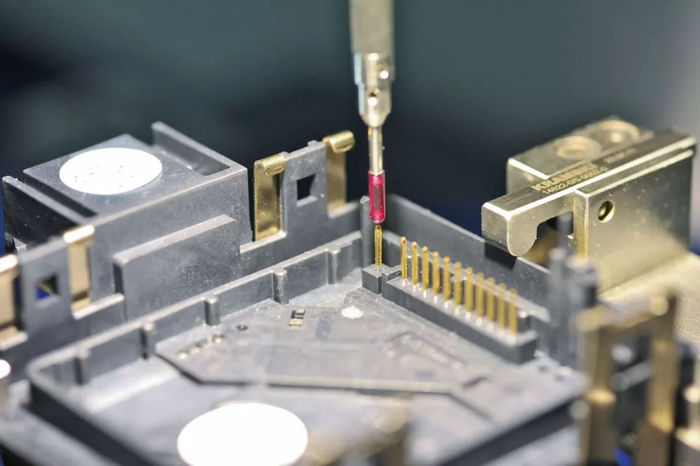

▲Schlegel和他的团队使用距离传感器光学测量了许多特征。其他人只能通过接触式来衡量。

在那么短的时间内要完成这些测量,Schlegel 先生和他的团队依赖两台 ZEISS O-INSPECT 442 复合式测量机。他们快速地在同一台测量机上启用接触式和光学式测量。“今天,我们节省了可观的时间,因为我们能在离线的状态下进行测量程序的编程。这是我们采用以往使用的测量机所无法做到的事。”这位团队领导人如此说明。

“我们公司的创始人自豪地说‘你可以和我们协商所有事情—除了质量之外的所有事情’,这并非没有道理。”—— 测量技师团队主管Matthias Schlegel。

▲在测量实验室的工作必须确保快速和精确。团队主管Mathias Schlegel(左)和他的同事Waldemar Fust得到了多台蔡司测量机的支持。

有好几个理由可以说明离线编程的益处。首先,由于进行编程时测量机不被占用,因此可为其它工作所用。由于有了 ZEISS CALYPSO 这套测量软件,也可直接在 CAD 程序中直接进行测量编程。这意味着,在工件生成之前也可以进行测量编程。这台测量机的另一个益处:测量师可简便地将数百个特征的原型分别生成各自包含 100 或 150 个特征的测量编程,做成抽样检测的程序。测量师只需筛选必要的特征,这台测量机便会自动计算出检测路径,因此又为 KRAMSKI 公司节省了更多的时间。如同 Schlegel 先生所说,“我们看过的其它测量机,没有一台能够做到这一点。”

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有