“如果有人选择在昂贵的火花机而非测量机上预调工件和电极,那他迟早会被市场淘汰。”— Werner Schumacher

模具和工具制造商面临着需要通过缩短生产时间、降低单位成本来维持业务运营的压力。零点定位系统和测量机能够为企业带来多大的竞争优势?WESCHU GmbH的首席执行官算了一笔账。

Werner Schurmacher站在位于演示中心中央的ZEISS CONTURA前,表示:“蔡司测量机给我带来了切实的效益。”虽然他的两名工作人员以前就听到过多次这样的评价,但依然不停地点头表示赞同。作为WESGHU GmbH und Co. KG(总部位于德国纽伦堡)的首席执行官,Schumacher经常带领潜在客户参观这座现代化的大型演示中心,该中心有两个自动化生产单元,配备多台铣削机、蚀刻机和测量机。这位73岁的企业管理者说:“在这里,客户可以亲眼见证这些设备怎样高效地工作。” 这也正是他和他的女儿斥资300万欧元建造这座演示中心的原因所在。Schumacher从事这一行已有40年。他一针见血地指出:“如果有人选择在昂贵的火花机而非测量机上预调工件和电极,那他迟早会被市场所淘汰。” 对于淘汰的原因,Schumacher 解释道,如果在昂贵的生产机器上进行预调,每年的放电加工时间只能达到1,500小时。

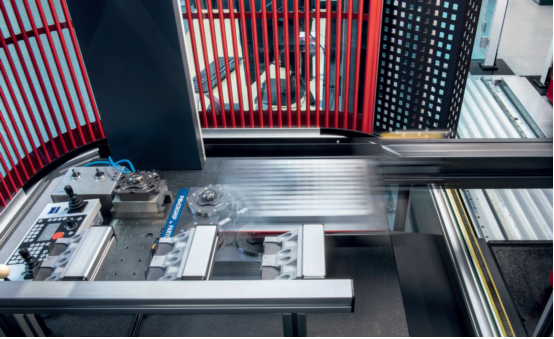

Zimmer & Kreim 公司的自动化解决方案Chameleon可自动更换电机和组件公司的另一位首席执行官和所有人Kathrin Schumacher知道,如果公司代表花时间验证 Schumacher的计算结果,把机器的实际放电加工或铣削时间相加,他们会“感到震惊”。以往的经验表明,机器一天的生产时间超过6小时的情况非常少。Schumacher认为,机器利用率如此之低会给公司带来每小时60欧元以上的成本,而这些成本随后会转移给客户。公司不但没有盈利,反而会不断累积亏损。根据 Schumacher的假设,每台机器每年的成本总计可达数千欧元。在这一点上,Schumacher 父女的看法完全一致:“如果有人觉得这样做完全没问题而一意孤行的话,那就无异于大把地向外撒钱。最终,企业会撑不下去,除了关门大吉别无选择。” 虽然Schumacher女士没有公司倒闭的具体数据,但据她估计,在过去10年里,纽伦堡地区约有一半的模具和工具制造商已经破产。

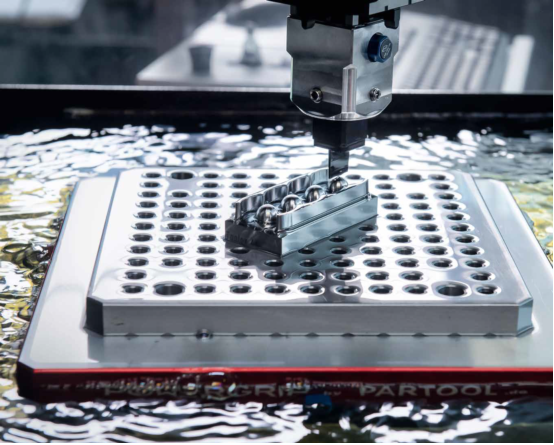

Schumacher女士强调:“但这些企业本不该有这样的结局。” 她认为,即使德国这种高薪资国家的企业,也完全可以通过适度的投资来实现盈利。父女俩都建议小型模具和工具制造商优化生产工艺,购置一套约15,000欧元的零点夹紧系统作为基础设备。该系统允许员工将工件和电极固定在远离机床的位置,即使在制造机器上进行预调,也能缩短设置时间。据 Schumacher 计算,单是零点夹紧系统就能够增加机器的总利用时间。其中一个原因是:员工可以固定难以加工的工件,也可以同时夹住多个工件。员工在下班前将工件放入机器中调整设置好,就可以在夜间无人的情况下进行加工。即使采用零点夹紧系统,在机器上进行测量仍然要花费大量的时间一而执行工件定位的主要目的是在测量系统上进行外部测量。之后测量机将偏移量数据直接传输到机床和作业管理器。然后员工或机器人只需从机床的测量系统中移动装有工件的托盘即可。

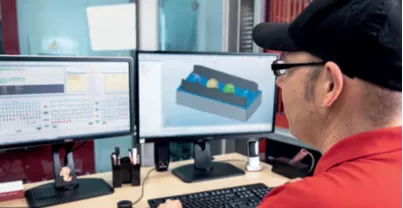

蔡司测量系统的监视器告知操作人员工件是否满足公差要求。根据Schumacher的说法,该测量系统在仅仅6个月后就能收回成本。蔡司的调查还表明,增加一台测量机几乎可以将机床的生产时间增加一倍,而且生产成本和每个零部件的成本可降低40%。好处还不止于此。生产相同数最的零件所需使用的机床也更少。另一个有说服力的理由是:使用测量系统进行测量的精度更高。而且还可以提供质量信息。WESCHU及其合同制造子公司IMT-Innovative Metall Technologien GmbH均采用蔡司测最机对工件进行全自动测量,并根据每个生产工序后的测最数据对工件进行质最控制。只有“合格”的零件才能进入下一工序。Schumacher女士说:”这样就可以避免在报废方面浪费大量的时间和精力。”这是显著提高企业竞争力的另一个因素。尽管利远大于弊,但Schumacher先生估计仍有约80%的模具和工具制造商未使用测量系统进行工件预调和在线质量检测。Schumacher女士说:“其中许多公司只是担心使用测量机会大大增加其工艺的复杂度,不利于简化生产过程。”父女俩曾多次遇到同样的误解:客户认为,要使用一台测量机,他们必须投资建设一个测量实验室,并聘请一名测量工程师。两位Schumacher很快就消除了客户这种误解。在演示中心,他们向潜在客户展示了ZEISS CONTURA 和ZEISS DuraMax测量机如何在生产过程中进行高精度测量。此外,来自合同制造公司的所有员工都在演示中心的机器上为WESCHU的客户铣削或电火花加工成型嵌件、电极和机器零件。在那里,工作人员还可以借助用户友好的智能软件ZEISS CALYPSO preset,轻松地测量电极和工件的偏移量。

在演示中心向WESCHU的一位客户展示,该工件经过加工和蚀刻后达到了高精度。Schumacher说:”我们必须纠正更多人的这些误解。” 她希望通过树立口碑让模具和工具制造商了解使用蔡司测量机及其配套软件有多简单。在一次向客户演示的活动中,一名工作人员展示了ZEISS CALYPSO preset的操作简便性。操作员确定了夹紧系统上的零点后,为电极或工件选择一个宏,然后使用测头进行测量。随后就生成了一个包含偏移量数据的文件。该文件可以直接发送到火花机或作业管理器,后者将所有数据传输到相应的机床。Schumacher女士说:”经过演示过后,该公司的代表顿时了解到即使是测量新手也能够很快掌握这项技术。

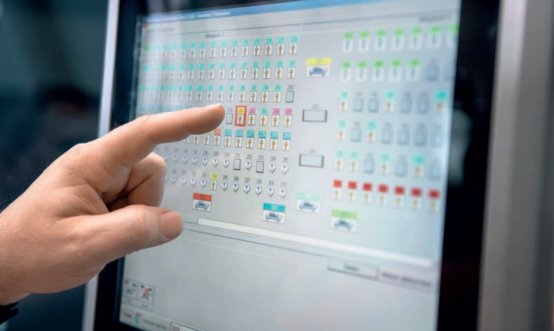

作业管理器是整个电火花加工单元的“大脑”,它负贵协调和控制电火花加工单元的整个工作流程。硬件与ZEISS CALYPSO preset等软件模块的集成以及自动化零件处理的控制(如图所示)都如此简单,同时可以确保整个单元的自动化流程顺畅运行。作为“幕后英雄”的ZEISS CONTURA能够实现安全、自动化和无人值守的测量过程。WESCHU 在完全自动化的电火花加工单元内使用蔡司测量系统和ZEISS CALYPSO preset软件。根据Schumacher的计算,客户采用自动化解决方案(如Zimmer&Kreim公司的Chameleon 自动化系统或全自动化生产单元)来强化零点夹紧系统和测量系统,可轻松将机器的总运行时间增至超过4,000小时,每台机器产生的利润超过110,000欧元。客户甚至可以通过自动化测量系统和机器装载使生产时间达到6,000小时,从而实现全天候零部件生产。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有