蔡司“力量” 走进DMG MORI全球工厂,不畏高精尖挑战

位于德国的弗朗顿工厂,占地面积超过75,000m2 ,生产超过50种机型,具有丰富的大型加工中心生产经验。而位于弗朗顿工厂的DMG MORI航空航天卓越技术中心,从项目初期便开始参与客户的产品开发、新生产单位和新工厂的筹划,能够为航空航天领域的客户设计开发理想和全集成的生产解决方案。

7月17日上午,走进DMG MORI全球工厂-弗朗顿 & 航空航天卓越中心-系列活动正式登场。作为DMG MORI的技术联盟伙伴之一,蔡司也同行业内各领域的合作伙伴们一同带来了满满干货,分享了面对航空航天领域的一站式测量解决方案。

精彩回看:https://v.qq.com/x/page/b3119va75f8.html

随着航空航天工业的快速发展,不仅对数控机床及刀具,更对精密测量技术提出了更高的要求。因此,蔡司与DMG MORI一直保持密切的合作,致力于协同为客户提供最高效的解决方案和最优质的服务。

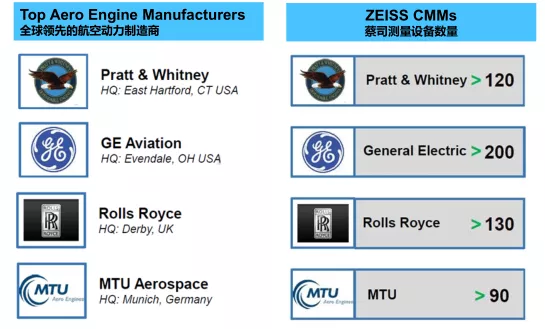

自1980年开始,蔡司就专注于航空航天领域几何量计量,面对航空航天领域,能够提供贯穿制造每个阶段的测量解决方案。蔡司与全球各大航空航天集团都有着深远的合作,其丰富的测量经验及一站式解决方案,进一步提高了航空部件的生产效率及产品质量。

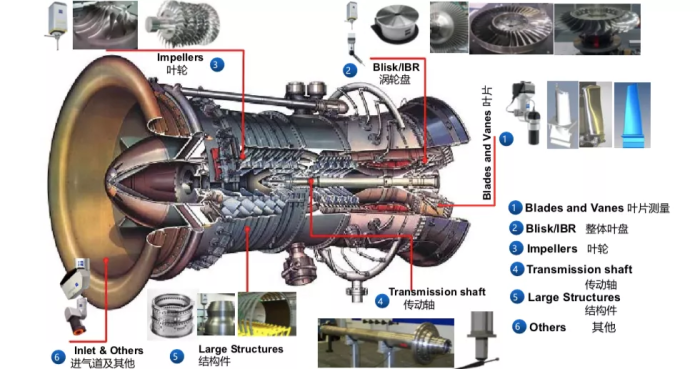

作为“现代工业皇冠上的明珠”,航空发动机无疑是高新技术中的尖端代表,精密程度甚至能够达到“零差错”。航空发动机的零部件种类繁多、结构复杂,其核心部件包括叶片、整体叶盘、叶轮、传动轴、结构件、进气道等,每个部件都必须达到严格的检测要求。蔡司的一站式解决方案,能够充分满足航空发动机多样化的测量要求。

以航空发动机叶片为例,传统测量叶片的方法是接触式测量。随着制造业水平的不断提升,新一代航空发动机叶片正在朝着大扭转角、小前后圆转变,接触式测量便很难满足叶片全检效率,也很容易产生余弦误差以及导致前后圆失真,甚至划伤叶片表面。

——ZEISS DuraMax——

蔡司提供的DuraMax在线型坐标测量机,能够无线集成到产线替换检具,具有优异的温度稳定性,从+18ºC至+30ºC,采用全封闭导轨,无需压缩空气,节省空间的设计,还可从四个方位进行上下料操作。

——ZEISS DotScan——

蔡司的DotScan 单叶片高精度非接触检测方案也是测量自由曲面和细微结构的不二选择。DotScan 采用色阶共聚焦白光探头,特别适用于测量敏感、柔软、具反射性或低对比度的表面。配合使用转台,4轴的测量工作也可胜任。

对于叶盘、叶轮等回转类零部件的检测,蔡司能够提供高精度转台的四轴联动方案,既保证了精度,又大大提高了检测效率。针对传动轴、机匣等大型工件的高精度测量,蔡司能够提供各种不同量程的台式、桥式和龙门式测量机,包括蔡司ACCURA和整个蔡司MMZ产品系列。

针对一些由复合材料组成的核心部件,例如喷油嘴等部件,蔡司也能够快速解决产品中“不可见”的问题。工业计算机断层扫描(CT),在不破坏检测物体结构的条件下,能够清晰、准确、直观地展示被检测物体的内部状况。

除了发动机外,飞机上还有很多核心部件,例如,起落架系统、齿轮传动系统等,对于这些齿轮类的零部件,蔡司通过一站式的检测方案,能够从各种角度进行测量,为客户提供最可靠的测量数据。

对于飞机的机翼、制动、框架这一类产品,用户更加关注于效率的提升。因此,对于这一类零件,蔡司提供三维激光扫描测量,能够快速获取产品表面轮廓信息,在保证效率的过程中确保质量无误。

当下,越来越多的企业开始利用数据挖掘其背后隐藏的信息,航空航天领域也不例外。蔡司通过层层递进式的数据分析,整合生产制造过程中的各项数据,协助用户进行产品质量控制,实现了设计、生产制造、质量管理的闭环管理,打破了加工与检测之间的信息孤岛。

从研发到生产,从车间到精密实验室,从检测到测量,针对航空航天领域,蔡司能够提供精密而卓越的一站式测量解决方案。未来,蔡司将始终致力为航空航天领域的快速发展提供更多高效、可靠的测量解决方案,为航空航天行业的发展添砖加瓦。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有