航空航天创新金属切削解决方案

山特维克可乐满 — 航空航天业值得信赖的合作伙伴。

我们在航空航天业看到的很多进步都以材料创新为核心。无论变革的驱动力是可持续发展、效率或是数字化工具的引入,航空航天制造业都依靠新技术和材料的发展打造属于未来的飞机。作为航空航天业的密切合作伙伴,金属切削领域的领导者山特维克可乐满从1942年起就一直是加工知识与刀具作业方案之间的连接纽带。

1903年莱特兄弟 (Wright) 的人类首飞仅仅维持了十二秒,飞机便掉落地上了,但是,它标志着航空航天业长达一个世纪的研发历程正式拉开大幕。自从世界首架以电动机操纵的飞机成功试飞以来,航空航天制造业不断改变适应,战胜了越来越多的挑战。

而新材料对于战胜航空航天挑战发挥了至关重要的作用。但是新材料的研发本身也需要克服一系列困难。因此,航空航天制造商们必须与经验丰富、知识渊博的刀具供应商合作,以帮助他们满足新要求。

新时代

20世纪早期,航空航天业的主要挑战很简单:让飞机成功飞上天。而如今,制造商们面临着各种新要求。其中一个压力是减少航空旅程的碳排放,因此重点是:使飞机重量更轻,以此节省燃油。

减轻重量将有助于降低飞机的高水平燃油消耗量。例如,美国联合航空公司 (United Airlines) 曾因为减轻了飞行读物的纸张重量而一年节省了超过170,000加仑的燃油。若要减轻飞机重量,每一克都至关重要——从翼盒之类的大型部件到倾斜式乘客座椅内的精致电机。随着全电动飞机的发展,提高飞机的燃油效率也对于减少燃料消耗发挥着重大作用。

在其他方面,航空航天业的维护、维修和运营更加复杂。因此,很多制造商一直在寻找能够降低维护成本的方法。这其中大部分工作由模拟数据来处理,这使得航空公司能够提前规划维护和维修工作。

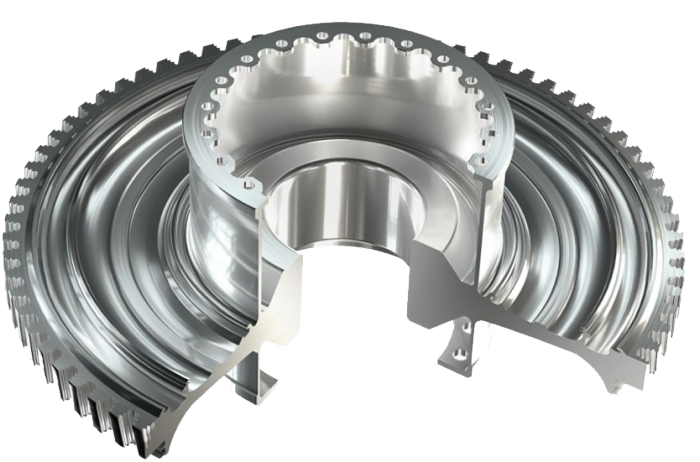

HRSA高温合金航空航天涡轮盘零件

各种材料的发展和进步为航空航天企业创造了丰富的可能性。这一点从复合材料及石墨烯越来越多的应用可以窥见,此外钛金属等轻质材料的应用也表明了这种趋势。材料技术的其他创新包括金属粉末和增材制造技术的应用,以此打造轻质且更符合可持续发展理念的金属零件。

钛金属的强韧度高出钢材质30%,而重量轻近50%,因此成为应对效率和可持续发展挑战的关键材质。但是,对钛金属这样的材料进行加工本身面临着难题和挑战。钛金属合金的硬度可达到钢合金的两倍,因此,加之钛金属较低的导热性,进行金属切削的刀具要承担较高的热负荷和机械负荷。

值得信赖的合作伙伴

凭借与航空航天业的悠久的合作历史,山特维克可乐满一直随着行业的创新和挑战共同发展,未来也将继续支持航空航天业走向新趋势。如今的山特维克可乐满坐拥1800多项专利,不仅提供刀具和解决方案,还能提供深度而专业的应用知识。凭借根基牢靠的研发以及与客户和机床制造商的密切合作,山特维克可乐满能够为航空航天业提供真正具有竞争力的产品和服务。

例如,山特维克可乐满大力投资研制专门用于难加工材料的新刀具。高进给侧铣是加工具有挑战性材料的一种有效方法。由于热量、切屑厚度和径向力的减少,小切宽可实现更高的切削速度以及更大的进给和切深。CoroMill® Plura系列刀具仅仅是山特维克可乐满专门为高温合金 (HRSA) 材料研制的专属刀具之一。

通过CoroMill Plura进行高进给侧面铣削

除了为航空航天制造商配备正确的刀具,山特维克可乐满也明白:还需要能够精简工序和提高生产率的数字化工具。对于很多航空航天制造商而言,在正确的时间拥有正确的刀具可能是具有挑战性的。在车间中进行可用性规划需要所有工序必须透明。手动收集数据和文档繁琐而又耗时,而“联网”的方式可为实现透明性、优化的规划以及精简化的生产提供新的可能性。

山特维克可乐满的CoroPlus® Machining Insights使制造商轻松掌握各种数据,以此助力提升工厂效率和设备综合效率。由于能够即时访问诸如刀具使用、机床数据和加工过程表现等信息,航空航天MRO活动的一个关键部分:刀具使用,能够得到大幅度精简。

航空航天业已经积累了长达一个多世纪的创新经验,使曾经的不可能变为现实。但是依然面临持续的变化,且必须继续适应我们社会不断变化的要求。保持竞争力不仅需要全面了解行业趋势 — 了解在航空航天创新中处于核心地位的材料和技术是保证高空飞行成功的关键。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有