雷尼绍汽车行业解决方案:多型号泵壳体检测兼容性难题

发布时间:2025-08-08

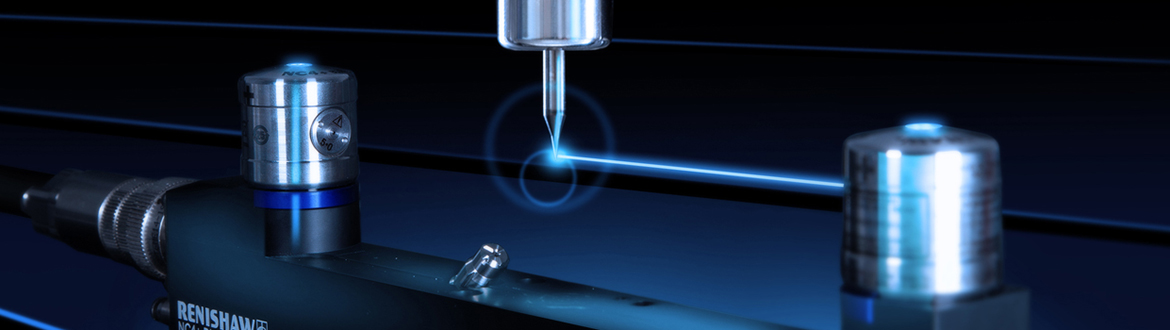

雷尼绍为燃油泵壳体制造商们提供解决方案,助力解决多型号泵壳体检测兼容性难题。

燃油泵壳体制造商在数控加工中心上通过多道工序制造壳体,用于组装到燃油管理系统中。如何在控制成本的情况下提高产能,是很多制造商面临的挑战!

雷尼绍为燃油泵壳体制造商们提供解决方案,助力解决多型号泵壳体检测兼容性难题。

01. 面临挑战

在同一台设备上检测同类型工件的多种型号

当前检测方法所需量具的累计购置成本高,而且只能用于检测一个工件型号。为了检测所有的工件型号,还需要购买许多类似量具。现有量具难以改造以重新利用而且成本高昂,因此为了测量新工件通常需要购买新量具。在不同量具之间移动工件将导致检测循环时间过长。

提升检测结果的可靠性

工件由多名经验和技术水平不一的操作人员进行检测。因此,手动工作台和手持量具的使用方法并不一致。这将降低检测结果的可靠性。

优化制程控制

现有量具只能提供简单的合格/不合格检测结果,而且很难精确记录检测数据。机床刀补更新应用之后未被记录。不同的操作人员对于如何使用检测结果修正刀具磨损值没有一致的方法。

泵壳体的检测要求

图示:

通过对指定特征进行检测来自动更新机床刀补。

*请注意:除了反馈几何特征外,通过监控工件形状还可指示刀具的健康状况。

02. 雷尼绍解决方案

高效制程金字塔解决方案

我们的工程师们通过雷尼绍研创的Productive Process Pyramid™(高效制程金字塔解决方案)分析了泵壳体制造过程中的关键要素。该框架用于识别和控制在加工过程的各个关键阶段可能发生的不确定因素。

控制制程不确定因素的方法包括机器维护和校准,刀具破损检测,以及通过车间现场比对测量进行工件检测和自动反馈。

案例分享

某泵壳体制造商

泵壳体原始制程

泵壳体已识别的改进空间

* IPC(智能化制程控制)软件将自动应用刀补更新,该软件使用尺寸数据向数控机床控制器反馈刀补更新。或者,用户可以根据“过程监控”屏幕中显示的检测数据手动应用刀补更新。

以上是雷尼绍为某个泵壳体制造商提出的解决方案。该制造商使用雷尼绍Equator™比对仪,将三个阶段的检测活动整合到同一台设备上,从而降低资金投入和后续成本。

现在,在加工循环内就能检测关键工件特征,因此简化了检测过程。通过自动刀补反馈可实现加工出的工件特征接近名义值,进而提高产能和工件质量。

解决方案优势

1. 在同一台设备上完成所有检测

Equator比对仪可检测位置和几何形状特征等所有尺寸,无需使用其他检测设备。

由于无需在不同量具之间移动工件,因此缩短了检测循环时间。Equator比对仪可自动运行,从而将操作人员解放出来执行其他任务。

生产线上频繁更换产品。Equator比对仪经过编程运行多个工件程序,也可在工件设计变更时轻松重新编程。

与以前的测量方法相比,将Equator比对仪改作他用可节省大量成本,提高投资回报率。

2.检测结果可靠

Equator比对仪可自动运行,专门设计用于运行预编程的工件检测程序,具有±2μm的重复精度。作为程序设定的一部分,雷尼绍工程师进行了GR&R研究,以确保不同的操作人员能够获得可重复的结果。部署Equator比对仪之后,消除了以前存在的不同操作人员获得的测量结果不可靠、不一致的问题。

3.制程控制可追溯

“过程监控”是在Equator比对仪上运行的软件包的一部分。“过程监控”屏幕中包括上一个被测工件的即时状态监控条形图,以及所选特征的历史记录。操作人员以往只能收到合格/不合格检测结果。现在可将Equator比对仪的检测结果导出为.CSV文件,并且存储起来以供追溯。这些结果也用于更新机床刀补,在出现废品之前在线修正制程漂移。

雷尼绍通过Equator比对仪,为此家制造商减少耗时的定期维护、降低资金投入的同时,并帮助工厂缩短生产周期。

文章来源:雷尼绍Renishaw

图片来源:雷尼绍Renishaw

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有