革新制造!雷尼绍OSP60机内扫描测头开启适应性加工新时代

发布时间:2025-05-09

没有高效且又能保证测量高精度的解决方案吗?答案是有的!雷尼绍机内扫描测头了解一下!雷尼绍OSP60机内扫描测头搭载SPRINT™技术,为您带来革命性的解决方案。

在当今高度自动化的制造领域,如何应对铸造或锻造工件的个体差异,实现智能化生产?传统触发式测头系统采集数据耗时费力,因此这种方式只能局限于高附加值材料和工件。

没有高效且又能保证测量高精度的解决方案吗?

答案是有的!

雷尼绍机内扫描测头了解一下!

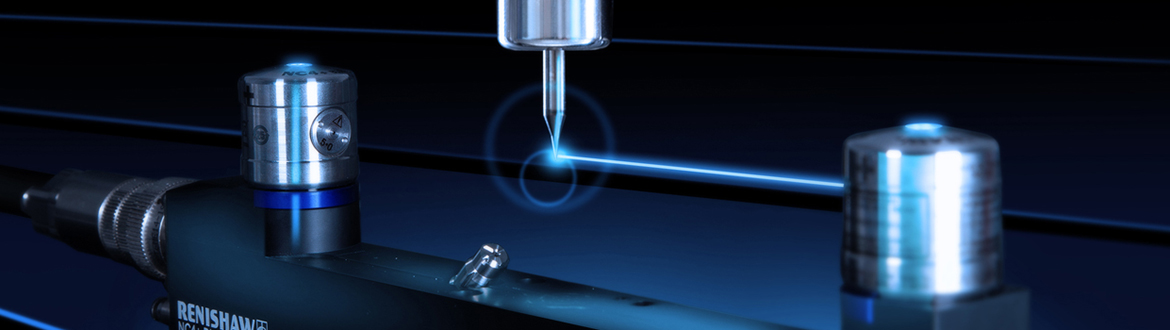

雷尼绍OSP60机内扫描测头

搭载SPRINT™技术,

为您带来革命性的解决方案

为什么选择机内扫描

作为扫描解决方案,OSP60能够以极高的速度采集大量的测量数据。

1.每秒可处理多达1,000个3D数据点,进给率可达15m/min,因此能够快速、详细地获取工件的真实形状。

2.数据通过配套软件进行分析,可以实时、自动逐点调整标称切削程序。软件将自动生成精确匹配每个具体扫描工件的新刀具路径,并加载到控制器中,从而确保复杂的工件也能达到公差要求。

3.最终用户将拥有高端适应性加工能力:无需再使用工业机器人和第三方软件等外部设备,而价格仅为某些备选解决方案的零头。

应用场景全覆盖

· 近终成形工件的倒角切削

· 去边角和去毛刺

· 表面雕刻

· 互配零件的仿形切削生产

行业变革者

机内扫描解决方案正在重塑多个高端制造领域,从事高附加值制造业的企业带来巨大变革。

· 航空航天

· 汽车

· 消费电子

· 医疗

· 模具

· 发电

技术亮点

机内扫描是一种智能化、自动化的强大技术,具有多种操作优势。

· 工件找正和检测循环用时及废品率显著减少

· 高数据密度检测结果。OSP60每秒可采集多达1,000个3D数据点

· 自动设定和更新机床参数

· 全面的特征信息,包括尺寸数据、几何数据、位置偏置、角度偏置和真实特征形状

· 扫描系统与机床控制器之间持续交换位置数据,测量结果非常可靠

· 制造能力和生产效率提升,制程得以优化

· 各种配套软件解决方案可针对具体应用提供相应检测能力

切削示例

仿形切削示例

标准件和标称适配毛坯工件

扫描标准件,软件分析标准件形状并生成适应性加工刀具路径

加工后的标称适配毛坯工件能够与标准件实现高质量匹配

倒角切削示例

扫描工件,自动上传基于真实形状的适应性切削程序

运行切削程序

围绕工件边缘均匀切削的倒角,与真实形状相匹配

雷尼绍OSP60不仅是一台测头,更是您通向智能制造的关键钥匙。

文章来源:雷尼绍Renishaw

图片来源:雷尼绍Renishaw

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有