航空航天行业的自动化制造解决方案

发布时间:2023-11-27

作为工业测量领域的跨国公司,雷尼绍独家提供一整套技术用于支持自动化数控加工过程的完全端到端控制。

航空航天制造行业面临着严峻的全球性挑战,但是随着自动化技术的广泛应用,整个行业正在积极转型。了解数控加工自动化解决方案如何应用于航空航天零部件的制造过程。

近年来,航空航天制造行业面临着严峻的变革和挑战,这迫使企业必须及时做出调整,运用新的思维开展业务。随着市场对飞机燃油经济性的要求不断提高,航空航天零部件的产品种类越来越多,规格型号也愈加复杂。然而,目前仍有几大关键因素持续阻碍着行业的发展,导致企业应对需求波动的能力不足。这些因素包括:技能劳动力危机和劳动力依赖,因上游积压造成的供应链中断和零部件短缺,当然还有全球疫情的影响。现在.借助灵活的数控制程自动化解决方案,我们可以有效解决这些挑战。

在数控加工工厂中,许多工序都需要熟练操作人员的干预:设定加工过程、测量和调整、控制尺寸、全天候监控制程,以及针对刀具磨耗、刀具破损、让刀和制程漂移做出响应等。但是,这些参与数控加工过程的熟练操作人员需要具备专业的技术能力,以及丰富的经验。如今,在全球范围内,有志于投身工程领域的人才越来越少,这是众多制造商面临的最大挑战之一,也是航空航天行业加快部署制程自动化技术的一个关键原因。

雷尼绍提供哪些帮助

我们深以诞生于航空航天行业为豪。当时,Rolls-Royce公司正在苦寻一种检测设备,以满足协和式飞机搭载的Olympus发动机内部的仪表管的测量精度要求。为此,我们公司的创始人David McMurtry爵士开发了一款产品:触发式测头。它是测量技术的革新性突破,也是雷尼绍的第一款产品。效率和安全始终是整个航空航天制造行业的基本要求。雷尼绍可帮助制造商以极严格的公差高效完成可重复、可溯源的制造过程。我们在整个供应链中践行此标准,以确保每一个零件(不仅仅是忧关安全的零部件)都能满足其设计目标。我们提供灵活的数控机床自动化解决方案,能够将传统上由熟练操作人员手动执行的作业转变为自动作业。通过部署工业测量技术,制造商将能够实现制程自动化,包括机床性能评估、机床设定和工件找正、机内测量、工装调整、工件验证、特征持续跟踪,以及控制制程不确定因素等。

作为工业测量领域的跨国公司,雷尼绍独家提供一整套技术用于支持自动化数控加工过程的完全端到端控制。为了充分释放工厂的潜在产能,同时不额外增加成本以及对专业技能的要求,实现制程控制、调整和决策等各个方面的全方位自动化至关重要。如果将前述原本依赖熟练操作人员的制程实现自动化,您就可以放心地熄灯并离开车间,让机床在无人值守的情况下继续彻夜运行。

SPRINT™技术在手,加工过程尽在掌控

雷尼绍SPRINT技术(点击查看相关内容)可用于在数控机床上执行高速、高精度扫描,这对于复杂的航空航天零部件的精确五轴加工任务至关重要。这项技术可用于检查机床运动机构的位置,还可相对于这些运动机构精确地定位工件。在某个特征加工完成之后,您可以使用测头扫描该特征所在的整个表面,将测量数据与设计公差进行比对,然后相应地更新加工过程。

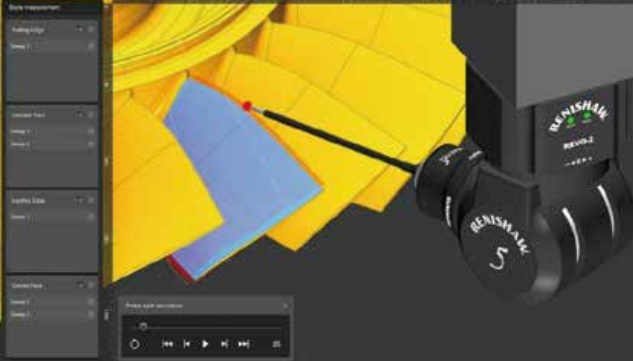

使用Productivity+™ Blade Toolkit(叶片工具包)测量复杂的航空航天零部件

Productivity+ Blade Toolkit可高速、精确地测量特定高曲率表面,例如叶片前缘和后缘。利用该软件可轻松将多种测量应用实现自动化,包括序中叶片测量和叶盘的叶根无缝连接等。

借助Productivity+扫描软件包的高速扫描特性,在高价值航空航天零部件的数控加工过程中,制造企业可以重新考虑使用机内制程控制测量技术。

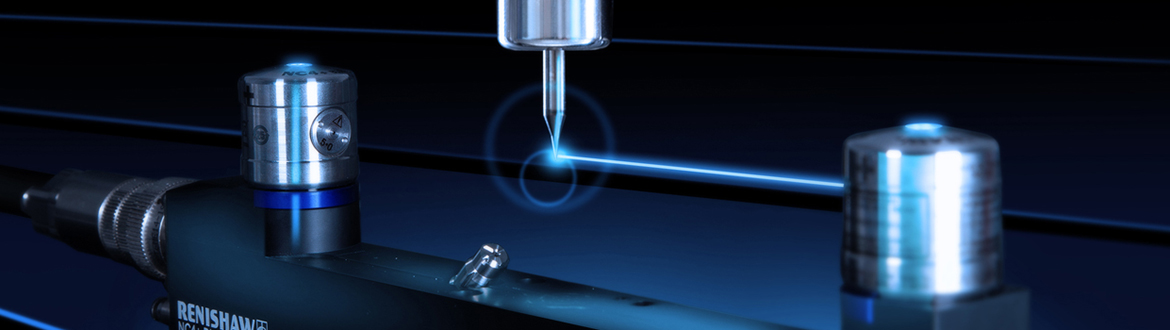

在航空航天领域,全球供应链中的制造商都依赖于雷尼绍一流的坐标测量机用测头测量系统,以实现每架飞机上各种零部件的可溯源测量,包括发动机、起落架、机翼和机身。我们不仅提供先进的坐标测量机用多类型传感器系统用于工件检测,而且提供一系列配套的软件工具,以协助完成路径规划、数据采集,以及数据呈现和分析。

使用RUP1超声波测头测量内部工件特征

这款超声波测头提升了REVO®五轴测量系统(点击查看更多)的多类型传感器检测能力。RUP1测头能够测量厚度,因此非常适合测量具有难以触测的内部特征的航空航天零部件,例如空心叶片和起落架零件等。RUP1测头使用一种创新型弹性测球,在测头和被测材料之间实现紧密耦合,无需使用液体介质或涂层。

用MODUS™叶片规划器模块采集发动机叶片数据

雷尼绍MODUS测量软件(点击查看更多资料)为五轴测量提供了强大的平台。MODUS叶片规划器是MODUS规划软件包中的一个软件模块,用于采集航空发动机叶片的相关数据。该模块中的全叶片检测选项允许用户在叶盆、叶背、前缘和后缘上规划滑行扫描。利用其中的设置和测量策略,用户可以自定义并优化测量路径。通过这些叶片软件模块可引导坐标测量机完成端到端数据采集和分析。

在这个充满希望和挑战的时代,雷尼绍将持续为航空航天行业自动化制造业带来更多的解决方案。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有