如何提升机床加工精度?

发布时间:2023-10-30

随着科技的不断发展,传统检测工具已无法满足当代机床加工的精度和效率要求。单光束激光干涉仪是一种较为普遍使用的测量工具,通过测量特定位置的参数来评估机床的定位精度。然而,这种方法只根据该测量位置的测量结果对该机床的定位精度下结论,往往无法全面评估机床误差的整体情况,这个问题在五轴机床加工中更加突出。为了解决这一难题,作为国内先进的五轴加工中心制造商之一的广东今科机床有限公司(以下简称今科)引入雷尼绍全方位机器校准方案,为其机床从装配、整机校准验收、故障排除乃至日常精度维护等各个环节的质量把关。

当传统检测工具无法全面评估机床误差的整体情况, 无法满足当代机床尤其是五轴机床加工的精度和效率要求方面的发展时,如何提升机床加工精度?

机床加工精度的提升一直是机床制造商所追求的目标。然而,加工精度受到多种因素的影响,包括机床导轨的安装误差及床身部件装配缺陷所带来的各种几何误差、空间定位误差等原因。这些误差若无法有效消除或降低,将直接影响机床的最终加工精度,进而影响产品的质量和效能。机床制造商在面对这一挑战时需要寻求解决方案。

随着科技的不断发展,传统检测工具已无法满足当代机床加工的精度和效率要求。单光束激光干涉仪是一种较为普遍使用的测量工具,通过测量特定位置的参数来评估机床的定位精度。然而,这种方法只根据该测量位置的测量结果对该机床的定位精度下结论,往往无法全面评估机床误差的整体情况,这个问题在五轴机床加工中更加突出。为了解决这一难题,作为国内先进的五轴加工中心制造商之一的广东今科机床有限公司(以下简称今科)引入雷尼绍全方位机器校准方案,为其机床从装配、整机校准验收、故障排除乃至日常精度维护等各个环节的质量把关。

机床装配

床身基准在机床装调精度中扮演着重要的角色,尤其对于精密机床而言,从铸造底座开始,就需要严格控制其精度。今科主要把XK10应用于机床装配阶段,以确保机床在装配过程中的各项几何精度,例如直线度、平面度、垂直度和平行度等。在引入雷尼绍 XK10激光校准仪之前,机床装配过程中仅能依赖一些传统工具进行校准,如百分表、 千分表、大理石方尺和自准直仪等。然而,这些工具不仅需要大量的空间来存放,还需要多名操作人员的协作才能完成校准工作。此外,这些工具极度依赖操作人员的熟练程度,需要定期维护工具并手动记录和存盘检测数据。

然而,随着XK10激光校准仪的引入,这一情况发生了改变。目前XK10已能够完全替代之前使用的各种传统工具,并且适用于不同型号的机床。这一技术的引入不仅使得操作更加简便和快捷,同时也实现了数据的自动存盘,方便追溯和管理。这种数字化、信息化管理方式为机床装配过程带来了便利,同时提升了整体的效率和准确性。今科技术总监邵建卓先生给予雷尼绍XK10激光校准仪极高的评价:“XK10激光校准仪非常轻便,操作人员不再需要搬运笨重的大理石,工作变得轻松且效率提升。使用XK10后,生产效率大幅提升,相比起之前使用传统工具,效率提升了200%以上。”

在检测直线度方面,XK10给今科留下了深刻的印象。使用XK10只需要进行一次测量,就能获得水平方向和垂直方向的两个直线度数据。以往在检测不共面的导轨平行度时,他们需要定制夹具进行检测,这无形中增加了成本。对于一些特殊结构的机台而言,传统工具甚至无法完成检测工作。邵总监表示:“XK10不仅提高了装配效率,同时也在不增加人力成本的情况下提升了产能。这使得今科能够在更短的时间内交付产品,提高了市场竞争力,并获得了更多的订单。”

机床行业要求非常严格,对功能、性能和精度的稳定性都有高度要求。我们很早就开始引入雷尼绍全系列的校准产品,并且得到了技术支持的全面支持。在这个过程中,我们也学习到了很多测量方面的技术知识。

——邝锦富总经理广东今科机床有限公司(中国)

机床验证

当前机床结构日益复杂,工件制造工艺也日趋精密。仅测量线性性能是远远不够的。轴结构的摩擦效应和其他故障会导致轴在移动时旋转,造成机床组件的指定位置和实际位置之间出现偏差。这些“角度”和“直线度”影响会出现严重的特征位置误差或轮廓和表面偏差,最终导致工件尺寸误差不达标,增加废品率。

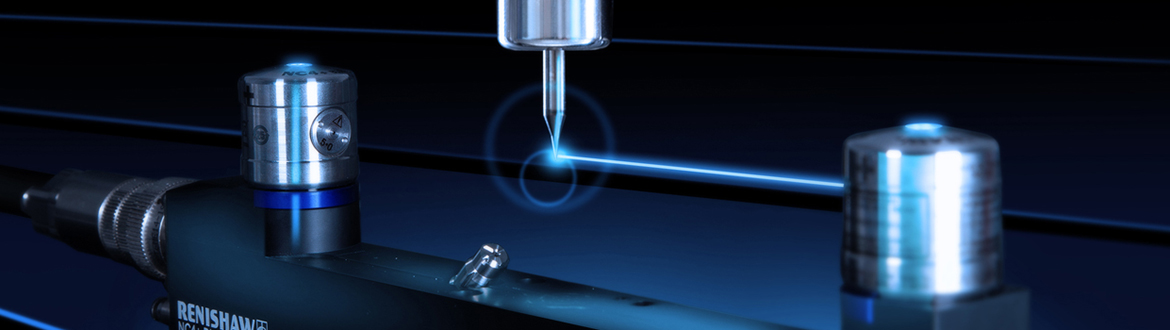

在机床装配完成后,技术人员需要对整机性能和各项精度进行验证,并在需要时进行机台校准或补偿。目前,今科使用雷尼绍XM-60多光束激光干涉仪针对五轴机床进行验证,包括直线轴误差来源分析、空间精度检测、空间精度补偿、动态直线度检测以及机床定位精度的不确定度分析等。

今科选择XM-60主要是因为他们了解到单光束激光干涉仪存在局限性。单光束激光干涉仪采用单参数测量,无法同时获得光路在两个方向的准确移位,也无法测量出被测机器在测量行程中不同位置的角度,如滚动角,这导致无法得知空间直线度的误差和阿贝误差。

以往单光束激光干涉仪用户仅通过对机器轴的某个位置进行定位精度检测合格,便认为该轴基本满足加工要求。然而,在实际加工过程中,仍然存在一些已通过定位精度验收的机器出现零件加工质量问题。这是因为这些机器可能存在较大的各种角度误差,无法满足整个机器空间精度的要求。

换句话说,检测结果也仅基于该测量位置的结果对机床的定位精度做出结论,缺乏对轴的空间误差信息的全面体现,确实不够全面。在机床精度验证的实际应用中,经常出现同一轴线在不同检测位置的定位精度可能相差很大,尤其在五轴机床的加工中,这个问题尤为突出。

在市场上尚未出现多光束激光校准仪之前,厂商一般使用单光束激光干涉仪对精密机台进行检测,不过每次架设仅能测量一个误差参数,今科也不例外,他们以往采用 XL-80激光干涉仪和XR20回转轴校准仪对机台进行检测,邵总监说道:“在引入雷尼绍 XM-60激光校准仪后,我们发现它具有更高的测量效率,可以大幅简化操作设定,一次架设就能完成6个自由度的误差测量,包括滚动角的测量,并且结合软件能够快速分析误差来源。使用XM-60能提高至少4倍以上的效率。”

目前,今科主要将XM-60应用于五轴机床的校准与验证,分析主要空间几何误差的根源,为批量生产和装配精度的保持奠定基础。其他机型今科仍然依赖XL-80激光干涉仪进行检测。

雷尼绍XM-60是市场上先进的采用干涉原理测量角度和线性,并将采用位敏组件(PSD)测量直线度的简便性集于一体的四光束系统,其封装尺寸大大减小。XM-60通过将激光光束与机床轴准直直接测量机床误差,相较于其他测量技术使用复杂数学计算求得机床误差的方法,XM-60的方法具有可溯源性。另外有别于其他产品,XM-60采用专利保护的光学原理滚动测量技术,不依赖重力可在任何方向直接进行滚动角测量。

快速故障诊断

XL-80激光干涉仪和XR20回转轴校准仪针对机台进行检测

使用QC20球杆仪进行快速故障诊断, 模拟实际操作以检测机台的综合精度

在机床经过验证和校准后,并在发货给客户之前,今科技术人员会使用雷尼绍QC20球杆仪进行快速故障诊断, 模拟实际操作以检测机台的综合精度。有需要时他们会对机台进行修正和补偿,以确保所有机台在出厂前处于最佳状态。邵总监说道:“QC20球杆仪可以在10分钟内检测出机床的多项运动误差,帮助我们快速识别加工质量未达标准的原因,方便我们追踪和解决相关问题。”

雷尼绍QC20球杆仪配合Ballbar Trace(球杆仪循迹)软件可以根据国际标准快速验证五轴机床的精度,例如ISO 10791-6标准,该标准旨在验证具有三个线性轴和一个或两个旋转轴的四轴和五轴机床的运动精度。由该标准定义的刀尖跟随测试可以使用QC20球杆仪完成。在多轴移动期间,机床会试图保持刀尖和工件特定位置之间的固定距离。球杆仪可以测量刀尖与工件之间的任何偏差,并根据此测量结果评估轮廓加工性能(称为刀尖跟随测试)。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有