雷尼绍RLS磁编码器增强两轮自平衡机器人小车的稳定性控制

在设计两轮自平衡机器人小车时,精确、快速地测量角度旋转是一项关键要求。除此之外,零部件的重量和尺寸最小化也同样重要。东京电机大学 (Tokyo Denki University, TDU) 工学部的学生,利用雷尼绍关联公司RLS的RM08磁旋转编码器解决了这个问题。

背景

东京电机大学是一所致力于科学和技术教育的高校,于1907年由两位年轻的工程师广田精一和扇本真吉创立,其办学宗旨是推动工程学科教育,为国家经济发展奠定基石。

石川淳先生在TDU的机器人与机电一体化学科任教,并且在机器人控制系统开发等多个技术领域开展先驱研究。石川淳先生向工学部的学生们提出一项考验:制作一辆两轮自平衡机器人小车。在这个项目中,学生们选择了雷尼绍关联公司RLS的RM08磁旋转位置反馈编码器。

挑战

石川淳先生对学生们提出的考验是:如何解决经典的控制理论难题 — 倒立摆。比如著名的Segway(赛格威)电动平衡车,它的技术基础是将倒立摆的质心设计在支点上方。

倒立摆与悬挂摆不同,悬挂摆会在移位后自然恢复到稳定的平衡位置,而倒立摆具有内在的不稳定性。想象一下,将台球杆或扫帚柄直立倒放在手掌上,如果不持续调整手的位置,它就会翻倒。

较短的倒立摆比较长的倒立摆加速远离垂直位置的速度更快,因此需要更频繁地调整位置,而且更难控制。比如,在手掌上保持钢笔直立比保持台球杆直立更难。

Segway所采用的一种解决方案是,将支点放在轮式平台上。这种车辆从IMU(惯性测量单元)获取惯性输入。IMU包含两个传感器:加速度计和陀螺仪。

在这种情况下,垂直轴和水平轴上的加速度计均用于确定重力引起的角度加速度。通过不断监测摆锤的倾斜角和角速度,可使用PD(比例微分)控制系统来驱动车轮向前或向后滚动,以此保持平衡。

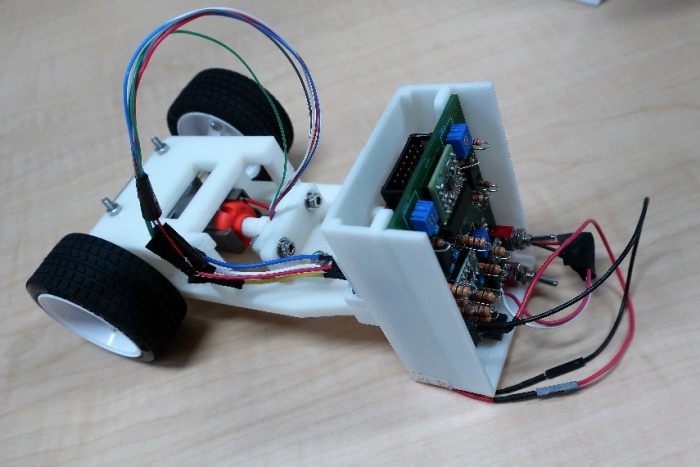

学生们决定在他们自己设计的控制系统中采用一种类似的方法,因此他们需要设计并集成一个高效的三件式解决方案,包括倾斜角度传感、控制逻辑和电机驱动电路。对于为此控制应用设计的PCB(印刷电路板),尺寸小且重量轻是集成到车把内的决定性要素。他们对PCB的结构进行了优化,以确保在最小的封装尺寸内集成所有必需的功能。

解决方案

将PCB控制板安装在车把内,位于摆锤的顶部,承载所有必需的电子电路,包括固态陀螺仪、微控制器、直流电机驱动器和电源管理组件。

轮式平台的底部有两条轴:连接车轮的水平轴和由紧凑型直流电机驱动的垂直轴。两条轴的交叉处装有一个简单的锥齿轮传动装置,电机通过此传动装置可朝任意方向驱动车轮。

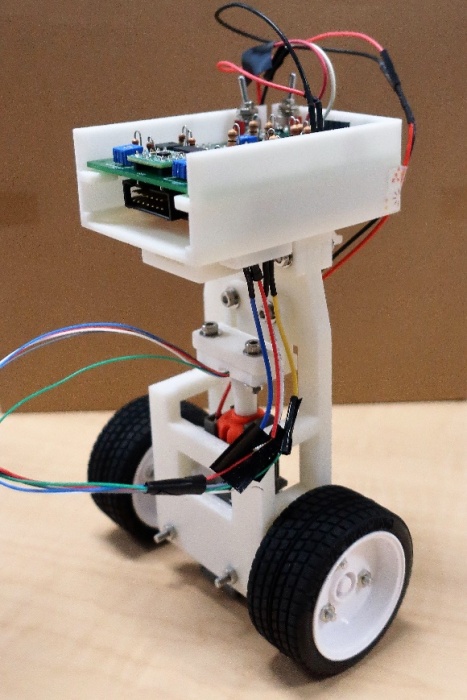

系统必须将方向保持在近乎垂直的极小角度范围内,才能进行有效控制。如果小车朝任一方向倾斜超过30 °,则可能会失去稳定性。为保持平衡,必须以经过精密计算的加速度和速度连续驱动车轮。

为达到预期的运动控制性能,学生们需要一个高分辨率位置编码器来监控和调节电机输出。而且,这个编码器还必须小巧轻便,能够容纳在小车纤薄的垂直结构中。

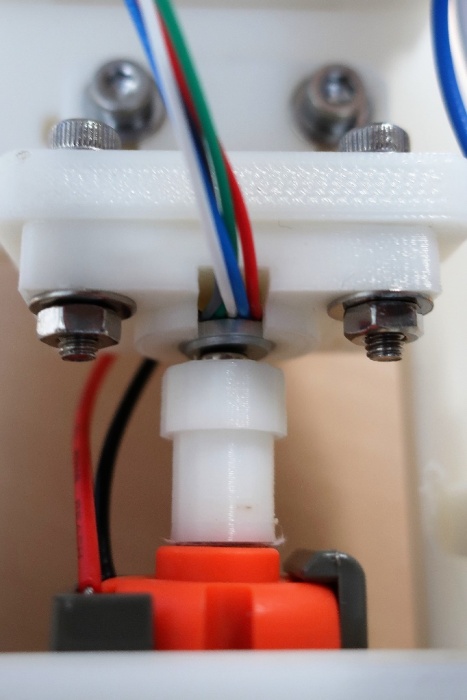

经过深思熟虑,他们最终选择了雷尼绍关联公司RLS的RM08磁旋转编码器。这款非接触式、无摩擦磁旋转编码器仅重2g(包括电缆),具有铝制传感器外罩,直径为8mm,厚度仅为3mm。

学生们设计了一个细窄的尼龙衬圈,作为电机轴与RM08编码器的磁励体之间的机械连接,而这个设计只增加了不到0.5 g的重量。RM08编码器产生12位分辨率输出(每转4,096步),可用于运行速度高达30,000 rpm的应用,精度达到±0.3 °。

结果

东京电机大学的学生们设计出一个运动控制方案,使用RM08高速磁旋转编码器以12位分辨率测量角度旋转,令两轮机器人小车保持自平衡和直立。

RM08编码器的防护等级达到IP68,专用于集成到各种大批量OEM应用中,性能非常可靠。

还有一点也很重要,磁旋转编码器还解决了这辆小车苛刻的物理设计限制。它的外形极为紧凑且轻巧,帮助学生们同时克服了空间和负载限制。

这个项目的成功为学生们树立了信心,激励他们继续探索更多的高阶机器人项目。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有