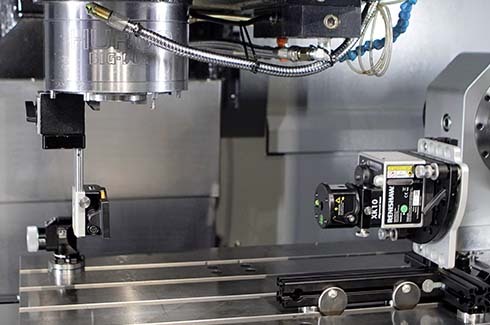

HURCO使用XK10激光校准仪在机床组装过程中进行快速检测

中国台湾的机床行业一直以弹性制造和出色的应变能力,以及擅于为客户提供定制化方案而著称。配合成熟的钣金加工体系,中国台湾机床企业在机床组装效率和零件供应链条的完整性方面独具优势。一台机床从零件加工、组装到成型,每一道工序都必须做好质量管控,才能确保机床发挥出最佳性能。如何提升检测效率是各大厂商面临的挑战。美国机床制造商HURCO位于中国台湾的生产基地,采用雷尼绍XK10激光校准仪大幅提升整体检测效率。

挑战

一直以来,机床厂商在机床组装过程中都有自己的一套“标准”检测方法 — 通常使用花岗岩方箱、千分表和自准直仪等传统工具进行检测。这些工具的最大缺点是在架设方面十分费时费力,而且工具本身的误差以及人为误差等因素无疑会增大累积的误差。

HURCO台湾副总经理王顺坚先生说:“以往我们加工后的铸件会通过坐标测量机进行检测对比,但是坐标测量机对铸件的尺寸有一定的限制,而且需要分派人员来搬运。机床组装过程中会用到千分表、花岗岩方箱等传统工具,但是效率上一直不能满足我们的要求,检测结果也不一致。譬如说在对一些大型铸件进行平行度测量时,花岗岩方箱与导轨会有一段距离,千分表需要延伸才能触碰到花岗岩,这一系列动作会增大误差。其实我们一直在寻找可以取代传统工具的检测方法,直到接触到雷尼绍的XK10。经过反复测试后,我们发现它是一款真正能代替传统方法的校准系统。”

解决方案

一台设备快速进行多种几何量测量

HURCO目前的机床年销量在两千台以上,配有自主研发的基于计算机的控制器。两大主要销售市场分别是美国和德国,当地客户对机床的精度、安全性以及稳定性都有极高的要求。HURCO机床的设计中心位于美国总部,在中国台湾基地组装、测试,然后销往全球各地。

王副总说:“HURCO自成立以来,就一直在市场上寻找可满足精度要求和效率的检测设备。不过,花岗岩方箱、千分表、自准直仪等常用检测工具在精度及使用上都存在不少局限性。XK10激光校准仪为我们提供了理想的解决方案,保守估计整体测量效率提升至少两倍以上。在评估过程中我们也发现,XK10的检测结果与我们通过坐标测量机测出来的结果完全吻合。

XK10在测量双轨平行度方面也给我留下了深刻印象。据了解,自准直仪架设十分复杂,在测量多轴时,XK10在架设方面显然要简单多了,我们只需固定发射器,通过平行度组件分别在每条导轨上将激光束偏转90度,采集的数据再经过系统自动分析就能得到它们之间的相互平行直线度测量结果。”

实际上,自准直仪是一种利用光的自准直原理将角度测量经过计算转换为直线度测量的一种计量仪器,而XK10的优点是可直接进行直线度测量,从而减少转换时的误差。此外,XK10的测量范围达30 m,能够满足绝大部分大型机床的需求。使用XK10进行平行度测量时,可忽略双导轨之间的跨距,不再需要体积巨大的方箱,同时也避免了因延伸千分表而造成的误差。

出色的灵活性和便携性

雷尼绍XK10是一款多功能激光校准仪,一台仪器可进行直线度、垂直度、平面度、平行度测量和机床调平,以及评估机床旋转部件的主轴方向和同轴度。XK10的发射器、接收模块和显示装置等均采用无线通信,因此架设测量时更加灵活。一名操作员就能轻松带着它穿梭在生产线中间进行测量。

王副总指出:“一台XK10设备可取代不同尺寸的花岗岩方箱,解决了存放空间有限的问题。操作时的便携性和灵活性真是无可挑剔,我们可以随时将其带到现场进行实时测量。另一个优点是,在使用XK10进行数据采集过程中,如果激光束不小心被遮挡,也没关系,光束恢复后可继续完成测量,不像激光干涉仪那样需要重新采集数据。”

自动分析数据

XK10的显示装置就像一台平板电脑,用户可通过它进行数据采集、分析和记录。每个测量项目都有分步操作,通过直观的图形和实时读数逐步指导用户完成整个测量过程。王副总说:“XK10的输出报告十分直观,客户可选择以表格或是图形显示,在机器验收时一看报告的图形就知道机床目前的状况。误差可能是由于工件加工、组装或铸件本身的刚性所致。有了XK10 后,我们可以迅速了解误差来源,如果是工件加工精度的问题,我们会立即检测加工中心并进行相关校正,这确实帮助我们大幅提升了生产效率。”

HURCO自成立以来,几乎购置了雷尼绍的所有校准产品。除了最新的XK10,还包括XL-80激光干涉仪、QC20-W球杆仪、XR20-W无线型回转轴校准装置。

王副总继续说:“添置XK10后,我们的检测仪器更加完善。现在,我们对机床的组装、校准以及维护都有针对性的检测仪器;这也使我们对每一台加工设备的状况更加了解,从而弹性调配资源。”

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有