为制造业带来新的可能性:Mastercam 增材制造解决方案 APlus 正式发布

发布时间:2023-11-20

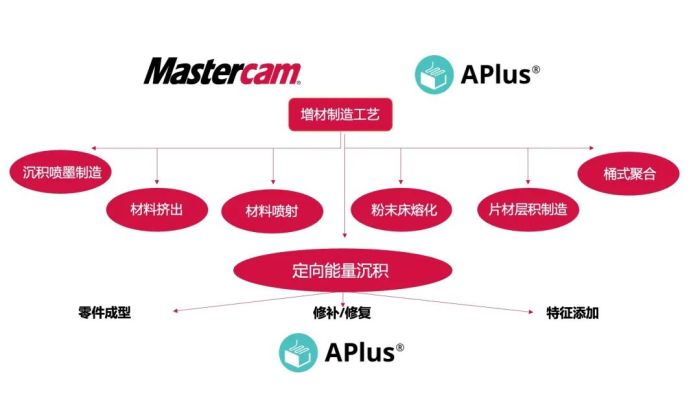

Mastercam 的 APlus 产品支持基于定向能量沉积(DED)的增材减材复合制造。

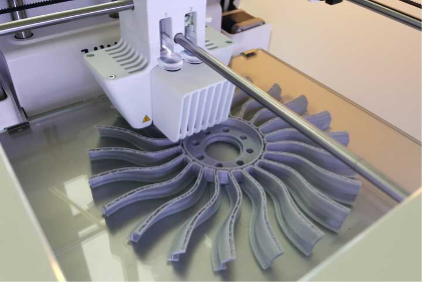

增材制造(Additive Manufacturing,AM),是一种通过逐层逐层添加材料来构建物体的制造技术。与传统的减材制造(如铣削或铸造)不同,增材制造是一种逆向工程的方法,它可以直接根据数字模型逐层建立物体。

增材制造具有许多特点,这些特点使其在各个行业和应用中受到广泛关注。

定制性

增材制造可根据特定需求定制制品。这意味着可以根据个体要求生产独特的、个性化的产品,而无需昂贵的工具和模具。

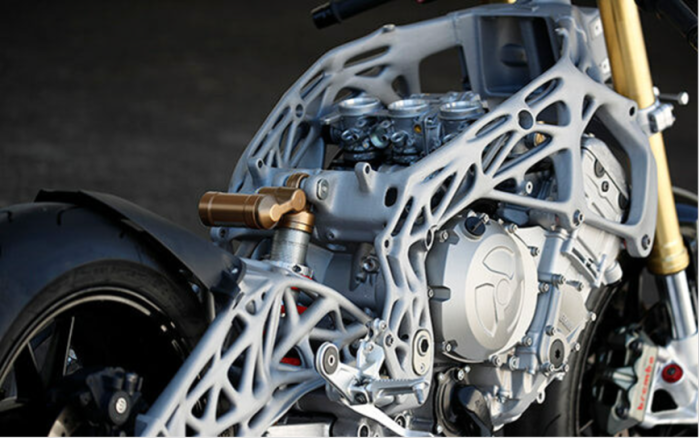

复杂几何结构

相比传统制造方法,增材制造可以轻松地创建具有复杂几何结构的零件和组件。这包括内部结构、蜂窝状结构和其他难以通过传统方法实现的设计。

减少浪费

传统制造通常涉及大量的材料浪费,而增材制造通过仅使用必要的材料来构建零件,降低了材料浪费的程度。

快速原型制作

增材制造提供了快速原型制作的能力,使得设计师和工程师能够迅速验证概念、进行设计迭代,并在早期阶段发现和解决问题。

低成本生产

对于小批量生产和个性化生产,增材制造通常更经济,因为无需大规模生产的工具和模具。

整体性能优化

通过精确控制每一层的材料分布,可以实现更好的材料性能和组件性能,从而提高零件的整体性能。

快速生产

与传统制造方法相比,增材制造通常能够更快地生产零件,尤其是对于小批量生产来说。

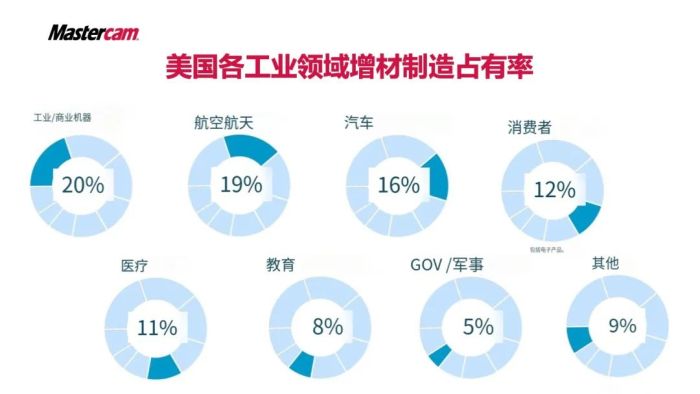

增材制造在制造业、医疗领域、航空航天、汽车行业等多个领域得到了广泛应用。

增材制造的加工特性使其在各个领域都具有广泛的应用,从原型制作到生产制造,都为制造业带来了新的可能性。

什么是增减材复合制造?

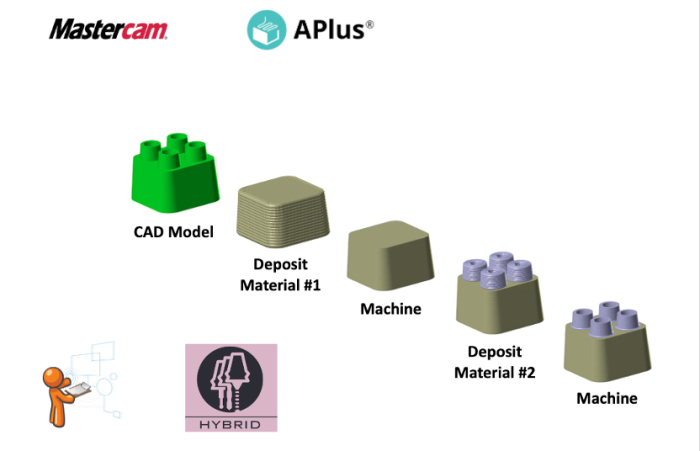

增减材复合制造(Additive Subtractive Hybrid Manufacturing,ASHM)是一种制造技术,结合了增材制造和减材制造的元素,从而在一个制造系统中同时具备增材和减材的能力。

在增减材复合制造中,通常会集成增材制造的三维打印技术和传统的减材制造技术,比如数控机床(CNC机床)。这种综合制造方法旨在充分利用增材制造的优点,如复杂几何形状和定制性,以及减材制造的优势,如高精度和表面质量。

增材制造有哪几种工艺类型?

沉积喷墨制造(Binder Jetting)

使用细粉末和液体粘结剂,通过逐层喷射和固化的过程构建物体。这一过程基于数字模型,允许创造复杂的几何结构和定制化的零部件。

材料挤出(Material Extrusion)

也被称为Fused Filament Fabrication(FFF,熔融丝制造)。这种工艺使用热塑性材料的丝状线材,通过加热和挤出的方式,将材料逐层堆积,构建出三维物体。也被称为“熔融丝3D打印”或“丝材3D打印”, 即通过挤出熔化的热塑性丝材构建物体。

材料喷射(Material Jetting)

通过喷射液态材料或光固化树脂的小滴,逐层堆积,构建出三维物体。这个过程类似于喷墨打印,但在材料喷射中,喷头释放的是材料而不是墨水。

粉床熔化(Powder Bed Fusion)

通过将薄层的粉末材料逐层加工和熔化,以构建三维物体。

片材层积制造(Sheet Lamination)

使用层层叠加的薄片材料,通过超声波振动(UAM)或粘合剂(LOM)将层粘合。

桶式聚合(Vat Polymerization)

也被称为液体光固化(Liquid Photopolymerization)。这种工艺使用液态光固化树脂,通过照射紫外线光束或其他光源,逐层固化建造物体。

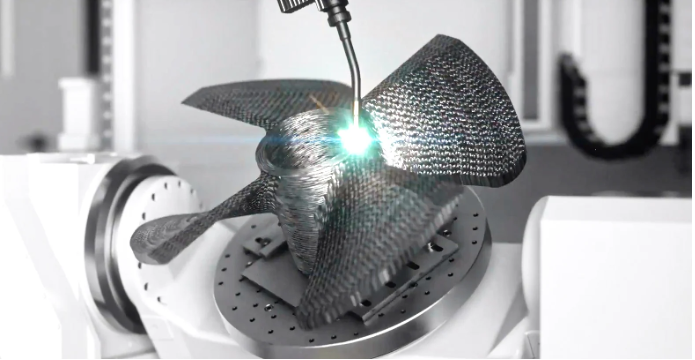

定向能量沉积(Directed Energy Deposition)

简称 DED。通过将材料以粉末或线材的形式输送到焊接区域,然后使用能量源(通常是激光或电弧)将材料熔化,逐层堆积,从而构建三维零部件。

Mastercam 的 APlus 产品支持基于定向能量沉积(DED)的增材减材复合制造。

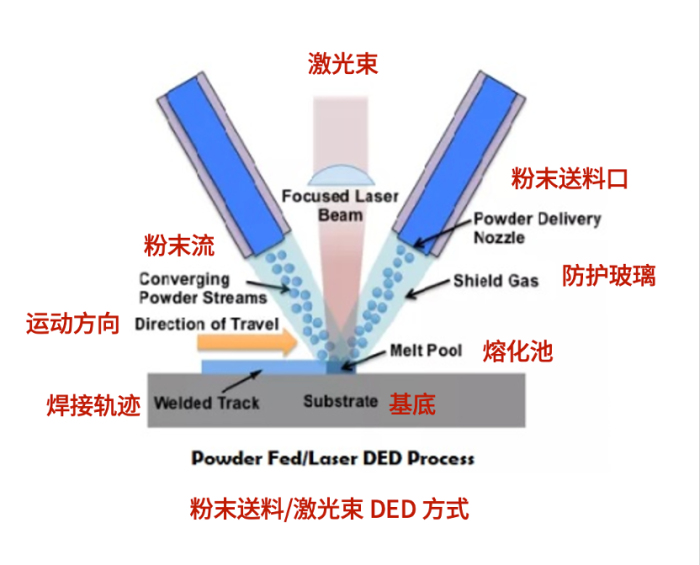

DED的原理:

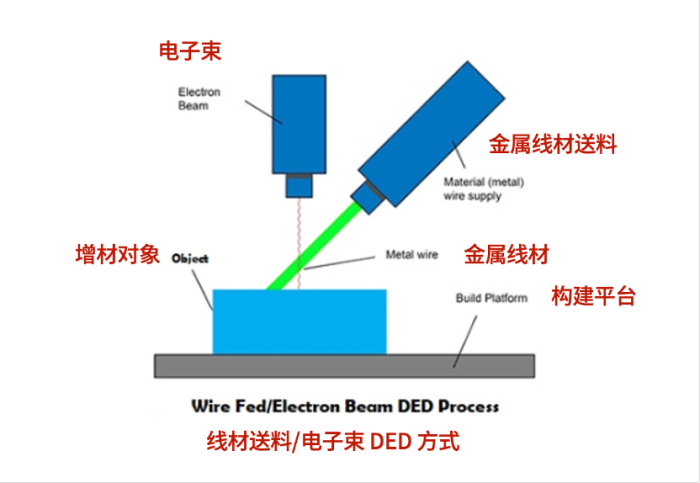

能量源:DED 使用激光束或电子束作为能量源,用于熔化输送到焊接区域的材料。

材料输送:材料以粉末或线材的形式通过喷嘴或喷丝头输送到焊接区域。这些材料可以是金属粉末、合金粉末或金属线材。

焊接和熔化:能量源照射在材料上,使其熔化,然后在构建平台上逐层堆积。这一过程类似于传统的焊接,但在增材制造中,可以逐渐构建出整个零件。

逐层构建:构建平台逐渐下降,每一层的材料熔化和堆积都在上一层之上进行,直到整个零件被构建完成。

APlus 支持的两种 DED 方式:

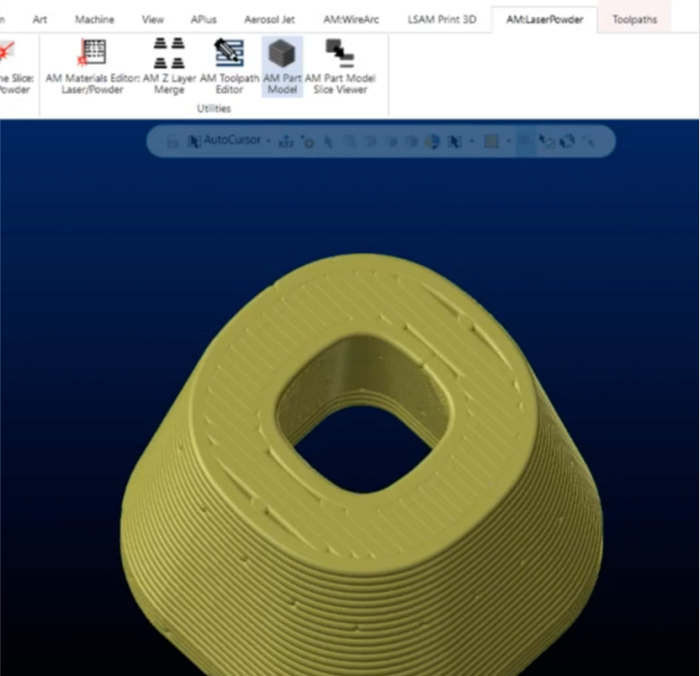

粉末送料/激光束方式:

金属粉末通过喷嘴输送到焊接区域,然后使用激光束进行熔化。喷嘴通常会与焊接头部一同移动,确保粉末被精确投放到熔化区域。

使用激光束作为能量源,照射在焊接区域,使金属粉末熔化并逐层堆积。

适用于较为精细和复杂的结构,可以更精确地控制材料的投放量。常用于需要高表面质量和细节的应用。

通常速度相对较慢,因为每一层的粉末需要较长的时间来喷射和熔化。

线材送料/电子束方式:

金属线材通过喷丝头输送到焊接区域,然后使用电子束进行熔化。喷丝头通常也与焊接头部一同移动,确保线材精确到位。

使用电子束作为能量源,照射在焊接区域,使金属线材熔化并逐层堆积。

适用于大型零部件的制造,因为电子束的能量较高,可以更有效地熔化较大直径的线材。通常用于制造大型、高性能的金属构件。

通常速度较快,因为电子束的高能量可以更迅速地熔化金属线材。

[参考这个视频中的加工片段]:

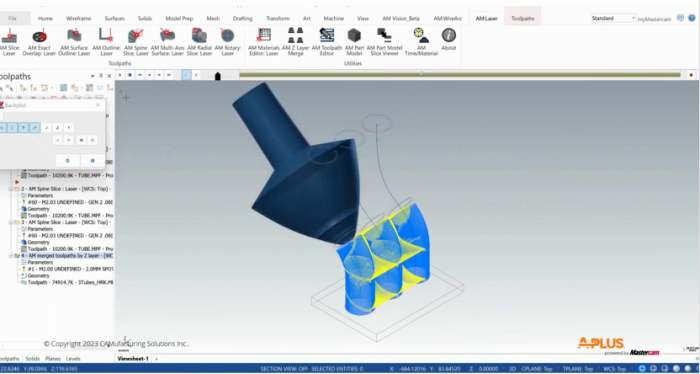

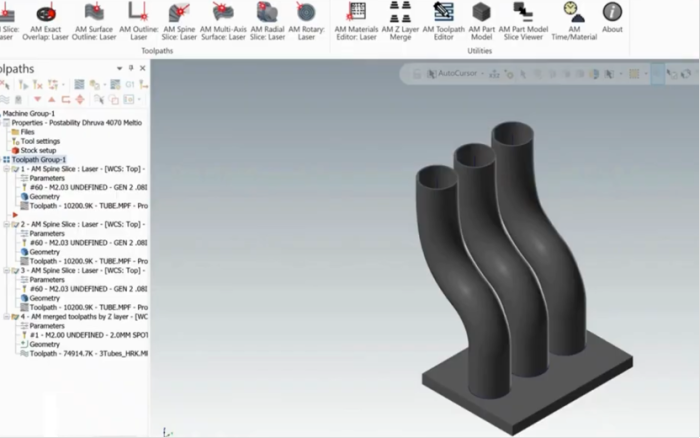

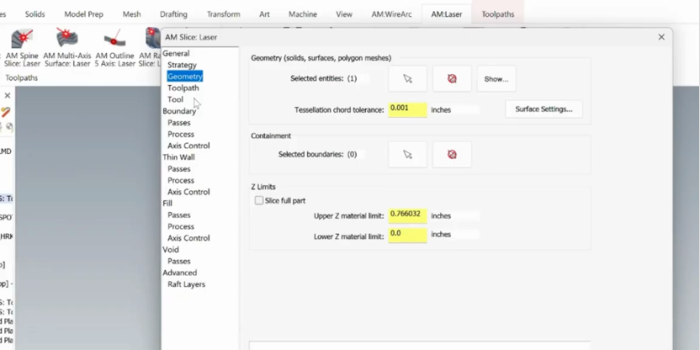

Mastercam 的 APlus 可以实现在统一的Mastercam 界面中进行增材制造刀具路径编程。

在同一界面中进行增材制造工具路径编程意味着用户可以在单一的软件环境中完成整个制造流程,从 CAD 模型的导入到最终的增材制造工具路径生成。这样可以简化工作流程,提高效率。

对于熟悉 Mastercam 的用户来说,能够在相同的界面中进行增材制造工具路径编程可以减少学习难度。无需切换到不同的软件,减少了培训时间和成本。

在同一界面中进行编程允许用户更快速地进行工具路径的迭代和优化。他们可以直观地调整参数、检查结果,并快速应用改进,以满足设计和制造的要求。

同一界面中进行增材制造编程通常意味着与Mastercam 原有的各切削功能之间的无缝集成。这种集成性能更好地支持增减材复合制造(Hybird Manufacturing),允许用户在同一平台上处理多种制造需求。

在同一界面中进行增减材复合制造有助于标准化制造流程,提高生成的工具路径的一致性。这对于确保质量和符合标准非常重要。

使用 Mastercam Aplus 进行增减材复合制造,可以提高操作效率、降低成本,并促使更快的创新和制造流程的优化。

Mastercam

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有