CREAFORM 形创科普台:3D测量系统

发布时间:2022-05-19

3D 测量解决方案是非常有效的工具,减少了生产厂商在开始生产一个新批次产品时所面临的窘境,因为它可以进行大量的尺寸测量和检测,并在很短的时间内做出相应的调整。因此,制造公司能够节省时间、精力和金钱。

检测结果不可靠和交付有缺陷的零部件是各大生产厂商极力避免的情况。因此,他们必须在变成重大缺陷之前发现异常,且必须在有缺陷的零部件生产出来和运送给客户之前采取纠正措施。要做到这一点,有两种检测系统可供选择。

视觉检测系统

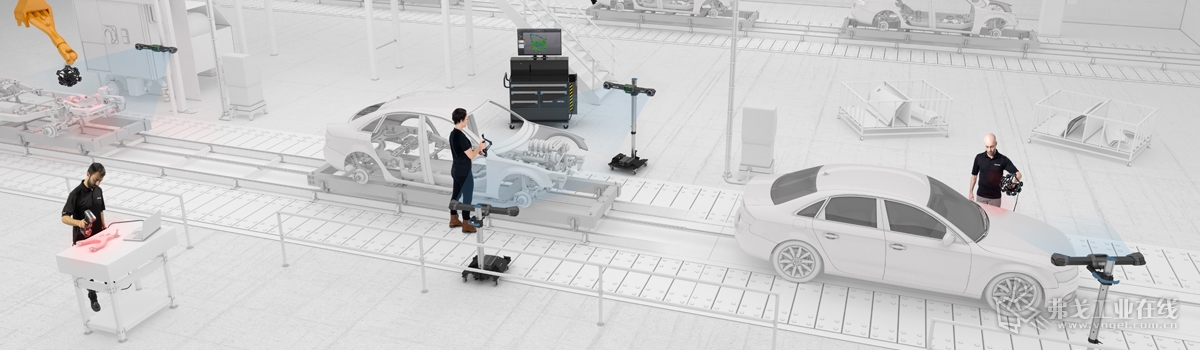

配有摄像头、视频和照明的 2D 和 3D 视觉检测系统通常用于自动化质量控制和基于图像的在线检测。它们特别适用于识别是否存在几何实体和特征,如孔和焊缝,通常整合在生产线上,以测量零部件的尺寸,验证零部件是否在正确的位置,并识别零部件的形状。

1、优势

由于其摄像头能够高速采集图像,视觉检测系统的速度非常迅速。零部件一到位,所有摄像头可同时拍下照片,然后该零部件继续下一工位的操作。当计算机软件处理图像时,视觉系统会评估该部件的质量,给出合格/不合格的结果。因此,视觉检测系统帮助各大生产商全面检测其所有的零部件,以确保所有产品都在公差范围内并满足客户的要求。

此外,由于其高性能的光学系统,视觉检测系统可提供高精度。传感器的设置也相对简单,只需进行基本的校准即可。

尽管视觉检测系统可以在其视场内提供出色的精度,但它们在验证位于不同视场内的两个实体之间的间距时并不可靠。换句话说,它们的体积精度很差。由于摄像头的视场无法提供所需的体积精度,因此不能验证一个孔和部件另一侧的另一个孔之间的距离。因此,它很难毫无遗漏地检测全部待检测的尺寸或特征。

此外,视觉检测系统需要在一个应用、项目或部件专用的夹具或固定装置上安装多个摄像头。这种缺乏灵活性的做法是一大劣势,因为如果被检测部件的某些参数发生变化,摄像头的位置就可能不再正确,夹具或固定装置就可能需要更换。由于汽车行业正朝着多品种、小批量的方向发展,即汽车型号每年都在变化,因此,汽车制造商必须灵活地调整其生产线。因此,一个固定、死板、永久性、昂贵、适用于少品种、大批量生产的系统不太适合这个时代的新需求。

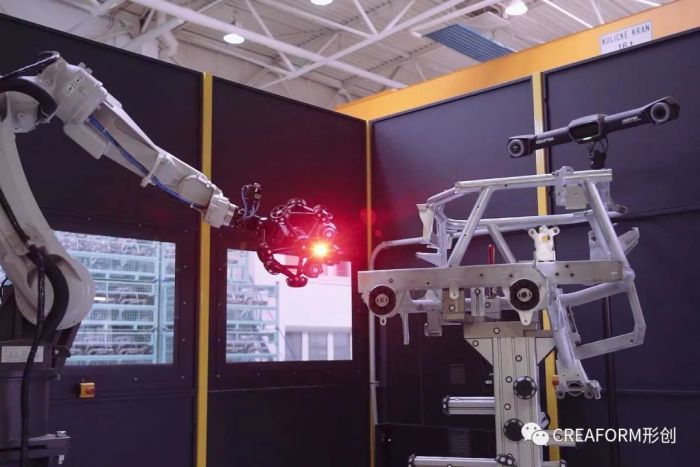

面对这样的局面,各大生产厂商已经开始寻找新的解决方案来克服视觉系统缺乏灵活性的问题。例如,他们可以在机器人身上放置一个摄像头,而不是在一个夹具或固定装置上放置 4-8-12 个固定的摄像头,机器人移动以采集 4-8-12 个位置处的图像。机器人作为一个外部定位工具,扩大了摄像头的工作空间,可在三维空间中拍摄不同的图像。这种做法归根结底是依赖机器人的可重复性,人们会误以为他们得到的结果是完全准确的。

实际上,除了磨损之外,生产车间的温度变化和振动也会导致机器人随着时间的推移发生轻微漂移,使其无法回到同一位置。对于 <100µm 的测量,体积精度将迅速下降。这是一种非常不利的情况,质量控制人员可能会得出结论,认为部件的尺寸不正确,不适合组装,而实际上,是测量方法有问题。

最后,由于视觉检测系统提供的信息过于简单,即系统不提供表面轮廓或孔定位信息,因此,生产厂商无法执行几何尺寸和公差分析(GD&T)。

3D 测量系统

1、优势

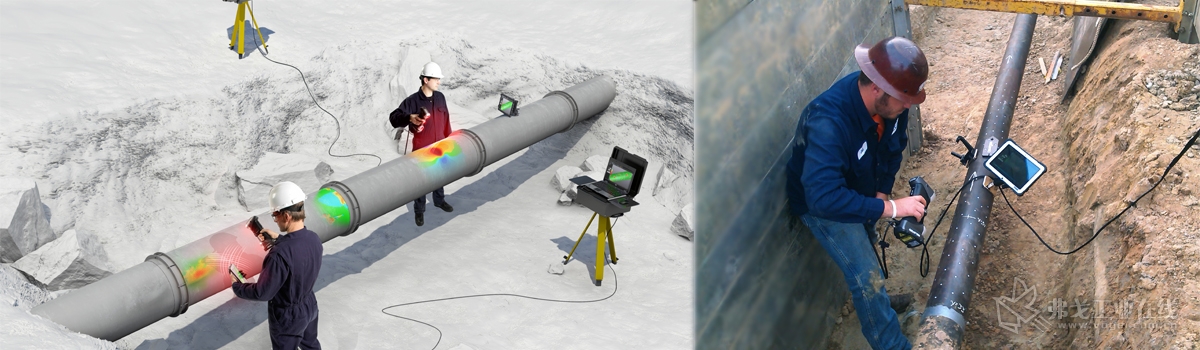

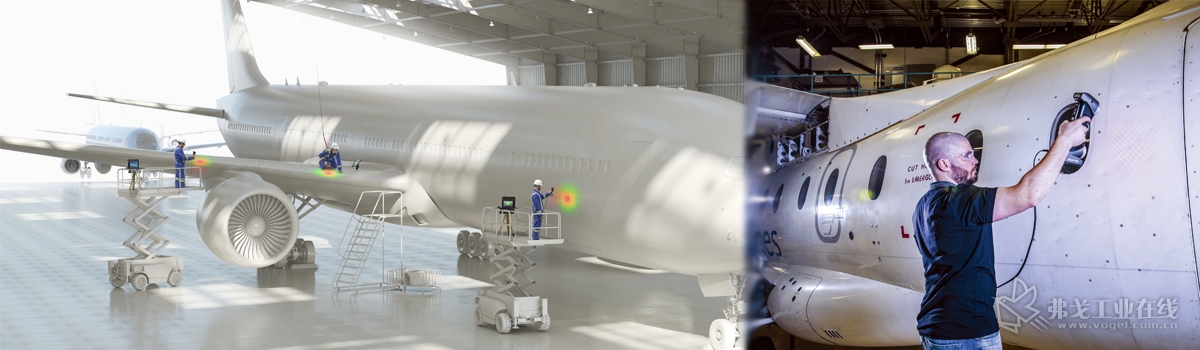

通过光学跟踪和动态参考,3D 测量系统提供了出色的体积精度,这对于尺寸测量和表面轮廓检测是至关重要的。此外,测量精度不受生产车间内经常出现的振动和温度变化等环境不稳定因素影响。

由于强大的光学和蓝色激光技术,3D 测量系统还可以对高亮表面或具有不同反射率的物体进行高效的三维扫描,而无需进行表面处理,同时还能测量各种尺寸的部件和不同的表面几何形状。

在工业 4.0 的背景下,制造企业不仅希望在出现问题时得到提醒;他们还希望追溯问题的根源,并知道如何纠正。要做到这一点,他们需要速度,但最重要的是,他们需要对整个情况有一个全面的了解。因此,使用体积精度高和用途广泛的检测工具来测量各种类型的表面而无需准备表面是非常重要的。

最后,由于其操作简便和离线编程的功能,任何人员都可以使用 3D 测量系统,不受其在机器人和 3D 扫描方面的专业知识或经验的影响。全新的数字孪生环境软件赋能各种技能水平的用户轻松快速地对机器人路径进行编程,并优化机器人系统的视线,解决了编程问题。

因为 3D 测量系统提供了大量的数据,更适合用于了解一个部件的整体情况,所以它不是为检测是否存在特定的几何特征(如孔径、焊缝或其他人为加工特征)而设计的。检测诸如印刷电路板(PCB)等特定形状的部件更适合使用视觉检测系统,因为部件的整个表面都在摄像头的视场内。

更适合智慧工厂的解决方案

最后,由于上述优势,3D 测量解决方案是非常有效的工具,减少了生产厂商在开始生产一个新批次产品时所面临的窘境,因为它可以进行大量的尺寸测量和检测,并在很短的时间内做出相应的调整。因此,制造公司能够节省时间、精力和金钱。

形创中国

形创. 中国 Creaform Shanghai Ltd.

Tel:400-021-0328转5

Email:creaform.info.china@ametek.com

Website:www.creaform3d.com.cn

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有