如何快速有效地对供应商提供的零部件进行质量控制?

发布时间:2020-08-14

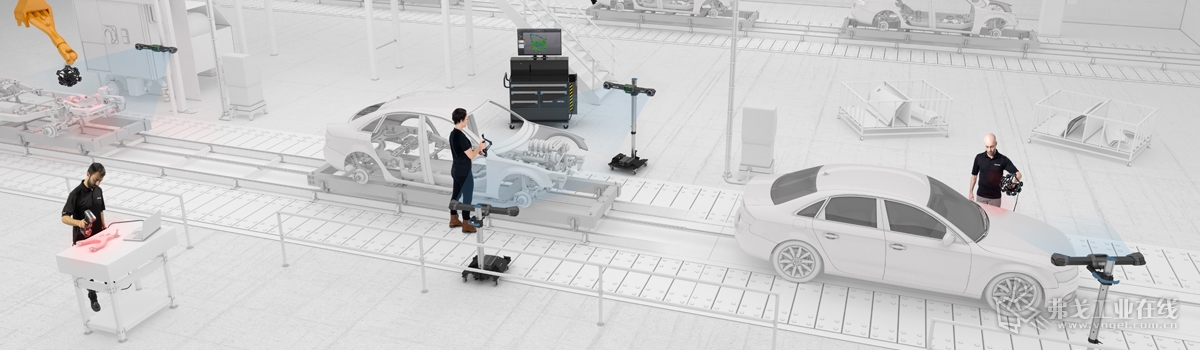

Creaform 在提供测量和工程服务方面已有 15 多年的经验。客户包括航空航天、交通运输、野营车和消费产品领域的国际制造商龙头企业。

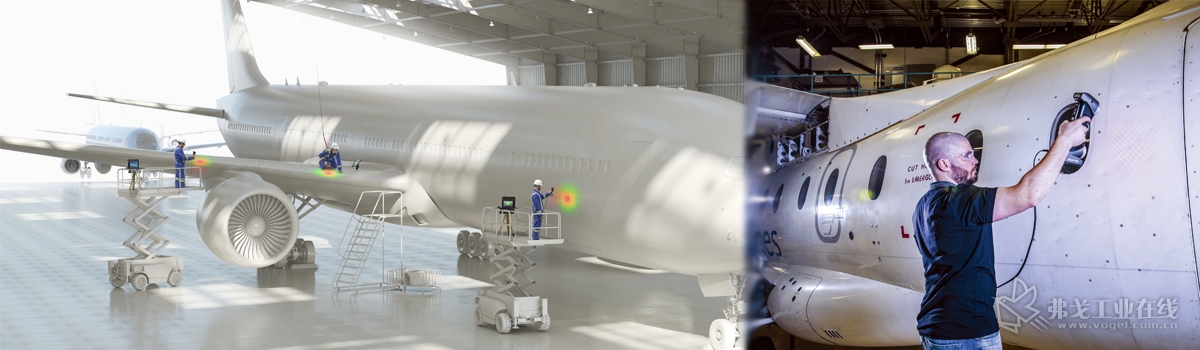

照片来源:©庞巴迪

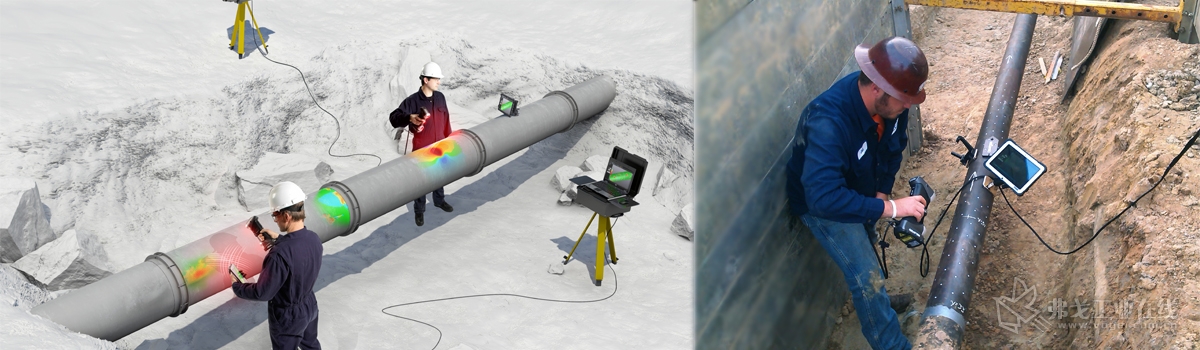

许多公司依靠他们的供应商来制造和向客户交付定制零部件。如果这些零部件偏离了规定的尺寸,在装配过程中就会出现重大问题。因此,许多公司通常会对从供应商那里收到的零部件进行内部的质量控制,或让第三方服务提供商进行检测。

Creaform 在提供测量和工程服务方面已有 15 多年的经验。客户包括航空航天、交通运输、野营车和消费产品领域的国际制造商龙头企业。

庞巴迪运用 3D 测量技术的优势

庞巴迪运输公司位于德国 Hennigsdorf,主要制造轨道车辆;同时也负责将供应商的零部件和完整组件组装到列车上。这些产品来自世界各地,在安装前都要接受内部质量控制,以确保在车辆组装过程中不会出现问题。

最近,他们需要测量卫生间。对于第一批交付的卫生间,他们对一些部件进行了几何测试,以确保门的功能正常。测量的目的是为了确定是否与原始规格存在偏差,并要求供应商进一步稳定其制造工艺,以提高交付产品的质量。

Creaform 的工程部门受命协助该项目的实施。他们使用 MetraSCAN 3D Elite 手持式光学 CMM 3D 扫描仪和 Polyworks 软件,首先对仓库中的一个完整卫生间进行了数字化处理,记录了门打开和关闭时的状况、门的驱动装置以及钻孔。

3D 测量库中的卫生间以及安装在列车上后的卫生间

然后,他们将实际规格与目标规格进行了对比,得出了与原规定尺寸的偏差。

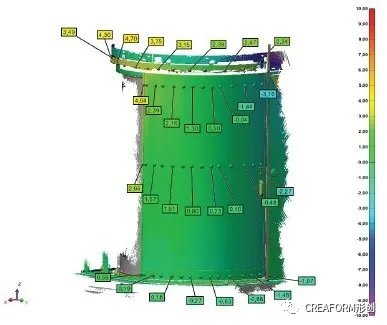

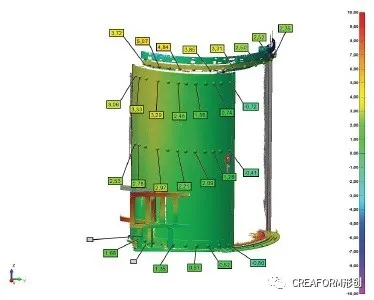

门关闭(左)和门打开(右)时实际状态和目标状态之间的偏差

“为了确保卫生间正常工作,我们还用 3D 扫描仪对门和系统接口进行了检查。具体工作是,对立体形状和位置公差进行了检查和调整。得益于 Creaform 的 3D 测量技术,我们能够优化设置规格,并对几何形状的偏差进行补偿。系统性调整,特别是在门驱动装置上进行的调整,确保了工艺不会在车辆的最终装配过程中出现问题。”庞巴迪运输公司概念工程师 Winfried Hellwig 表示。

形创中国

形创. 中国 Creaform Shanghai Ltd.

Tel:400-021-0328转5

Email:creaform.info.china@ametek.com

Website:www.creaform3d.com.cn

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有