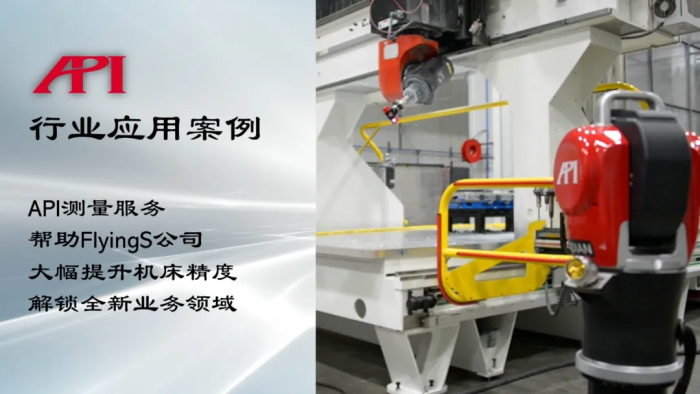

API测量服务帮助FlyingS公司大幅提升机床精度、解锁全新业务领域

发布时间:2021-11-02

满足客户的需求”,FlyingS项目负责人PeterBowman先生说道:“API测量服务为我们带来的是质的飞跃,要知道,在如此大范围的行程中将机床精度控制在极小的误差范围内,不是一件很容易的事情;但是,API测量服务团队帮我们做到了

我们的客户&新的业务领域

FlyingS 是一家专注于航空航天部件制造的高科技企业,其总部位于美国伊利诺伊州的克劳福德。在过去的20余年中,FlyingS以其高质量的输出,成为了美国各航空航天制造企业可信赖的部件供应商。

新的加工中心需要在其X、Y、Z轴41英尺(约12.5米)、8英尺(约2.4米)、4英尺(约1.2米)的行程上确保高精度的加工表现。为此,FlyingS的项目负责人Peter Bowman经理找到了API,寻求机床高精度校准的解决方案。

图为:FlyingS公司

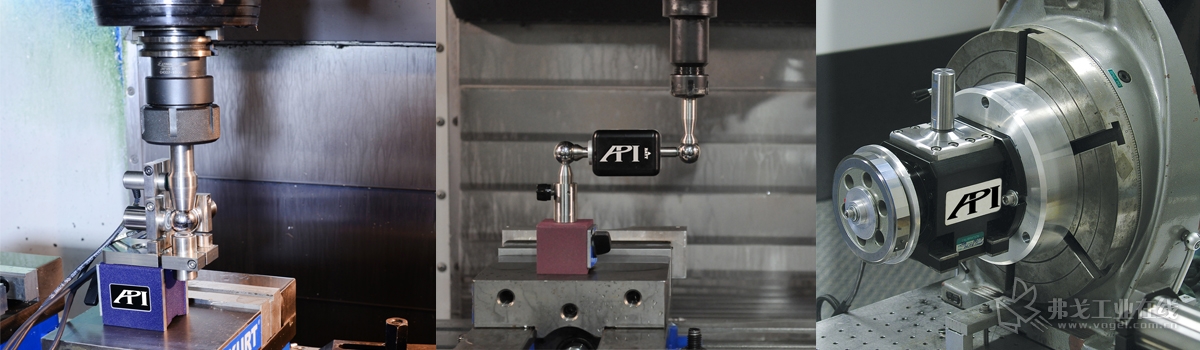

在了解了加工需求、以及进行了现场评估后,API的测量服务工程师针对性地提出了如下解决方案,分两步完成全新机床的高精度校准:

1、第一步:在机床进行组装的初步阶段,即实施校准作业的介入。边组装、边调整,使用Radian激光跟踪仪对机床整体的水平、倾斜等关键数据进行实时的分析并指导修正。在此阶段,机床安装完毕后,在其41英尺(约12.5米)的有效行程中,精度已经达到了0.0015英寸(约0.038毫米)。

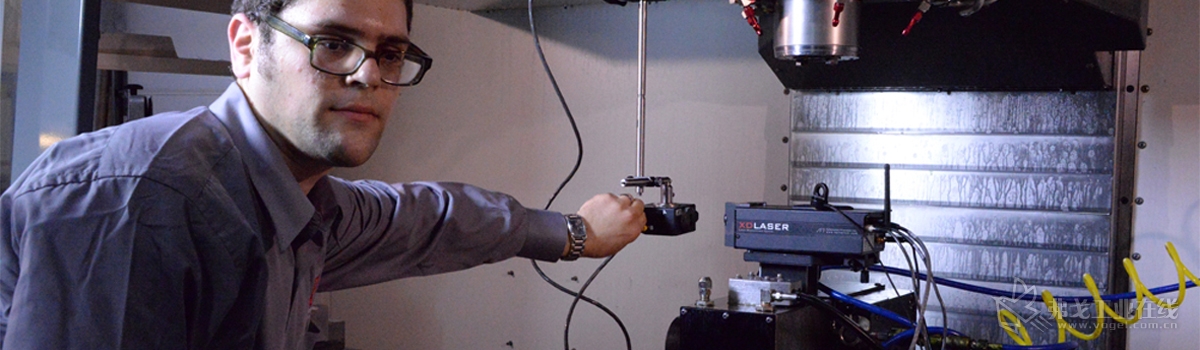

2、第二步:在新机床安装完毕后,使用API专利的VEC(Volumetric Error Compensation,空间误差补偿)技术,对该机床行程空间内的位置参数进行综合校准,再次提升精度。VEC实施的整个过程,是使用Radian激光跟踪仪配合ActiveTarget主动靶标,对机床行程空间内参照点数据进行精密采集,并通过软件计算得到位置参数(X、Y、Z)以及方向参数(俯仰角、偏摆角、滚动角)的补偿值,上传至机床控制系统,实现对机床的误差补偿和校准。(如需了解VEC技术相关细节,请致电联络API中国,索取技术文章:《VEC空间误差补偿技术-大型机床标定的创新实用方法》)。VEC补偿后,该标的机床的精度在第一步的基础上,再次提升超过60%,至0.0006英寸(约0.015毫米)。

图为:Radian激光跟踪仪(左下小图)实施VEC作业中(大图)

“现在,我们已经有充足的底气来实现并满足客户的需求”,FlyingS项目负责人PeterBowman先生说道:“API测量服务为我们带来的是质的飞跃,要知道,在如此大范围的行程中将机床精度控制在极小的误差范围内,不是一件很容易的事情;但是,API测量服务团队帮我们做到了,这为我们解锁了全新的业务领域!”

爱佩仪自动精密仪器科技(上海)有限公司

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有