行业关注 · API激光跟踪仪在清洁能源风力发电领域的应用

发布时间:2020-07-23

伴随着风力发电机技术的前行和发展,风力发电机的单机容量在不断加大,从而可以更从容、稳定地保障发电效率。

伴随着风力发电机技术的前行和发展,风力发电机的单机容量在不断加大,从而可以更从容、稳定地保障发电效率。由于风力发电机叶片长度的不断增加、且因其需要长期处于风力压力的环境下,对风电叶片的强度要求也随之增加,这就要求叶片制造过程中,需要将综合精度误差控制在小于1毫米的范围内;与此同时,超长的叶片不易于通过公路运输,这就促使了风力发电机生产商需在沿海对风电叶片进行加工和焊接,然后用船直接运到海上的安装点。这些制造和装配中的实际问题,也推动了其生产技术的升级:更加精准、灵活、便携、易于操作的便携式计量设备 - 激光跟踪仪成为了风力发电机生产、装配中的必备工具。

在过去,风力发电机的制造过程中,涉及到测量时,往往使用的是经纬仪和模板比对的方式。这类传统的测量方式虽然也能测量较大的风电部件,但由于其受人为因素影响较多,无法保障每一次测量都做到确保精准,测量精确度的重复性有待提升。且使用的模板往往体积较大,不易于测量作业的实施,工作效率无法得到最佳保障。

激光跟踪仪的使用则极大地改善了使用传统方式进行测量的问题:API Radian系列激光跟踪仪拥有超过160米的测量范围、超高的测量精度、稳定的测量重复性,且其柔性的测量方式支持使用者实时了解待测目标的状态,从而做出最高效的判断和操作。从零件检测到模具调平、装配时部件的找正与对齐到测量过程智能管理,Radian激光跟踪仪的应用已经深入到了风力发电机制造的各个环节。以下,是Radian激光跟踪仪在风力发电机制造行业的一些典型应用:

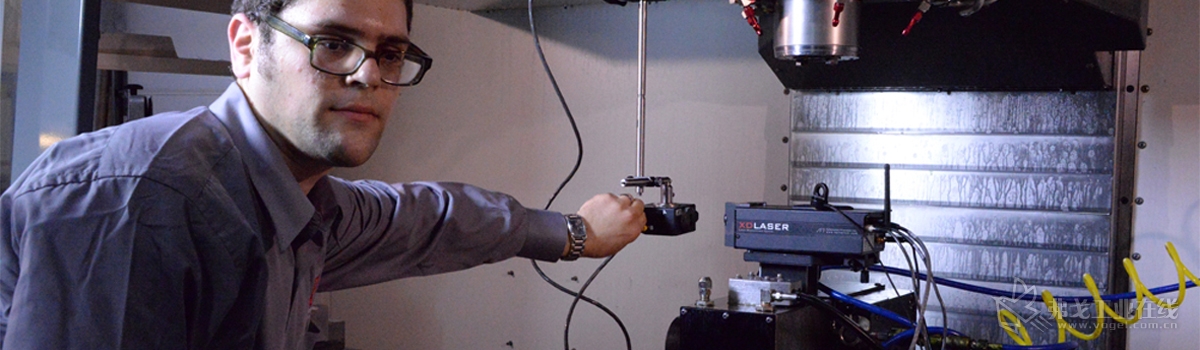

图为:API Radian激光跟踪仪检测风电轮毂

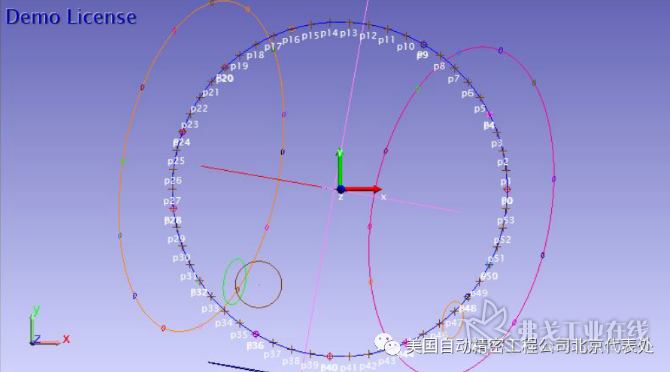

风电模具精度保障

确保风电转子乃至整机工作状态良好的最佳方法就是从制造之初开始保障铸造模具的精度。为最大限度地捕获风力,风力发电机叶片的设计长而薄,这就要求测量工具需要具备满足风电叶片长度的测量范围、且具有灵活的工作方式。Radian激光跟踪仪正是以超大的测量范围和灵活的操作方式充分满足了对风电模具的检测需求。此外,对于风电轮毂的衔接面的检测、安装孔分度的检测、叶片与轮毂的对齐检测等,Radian激光跟踪仪也都发挥着举足轻重的作用。

平行截面切割

铸造完毕后,需要在转子叶片上进行平行截面切割。理想情况下,这些切口需要与对应位置的参考切口相匹配。由此,参考切口的精准定位就成为了一项十分重要的工作。作为“便携式三坐标(Portable CMM)”的Radian激光跟踪仪拥有超高的工作精度,可轻松精准定位参考切口。

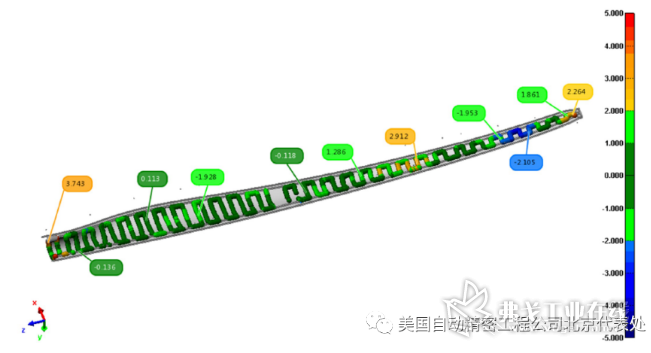

图为:Radian激光跟踪仪风电轮毂螺孔位置度检测数据

CAD比对

传统测量方法中,往往需要将铸造好的风电叶片放置到模板模型中进行精度比对。这种方法虽然也可以完成对铸造好的叶片的精度检测,但是耗时耗力,不易于操作。而使用Radian激光跟踪仪进行此项工作,操作者可以直接在软件中加载叶片的CAD模型,并将实际测量到的叶片参数与CAD名义值参数进行实时快速比对,无需移动叶片,只需将跟踪仪架设在叶片旁边即可操作,从而使叶片精度的验证变得更加高效。

叶片与轮毂的连接定位

在叶片与轮毂制造完成后,需要将它们进行装配连接,而连接的精度则直接决定了该风力发电机的工作状态和效率。为保障风力发电机的整体工作性能,每一个螺栓孔都需要被极其精准地定位。Radian激光跟踪仪正是完成这一工作的不二选择。

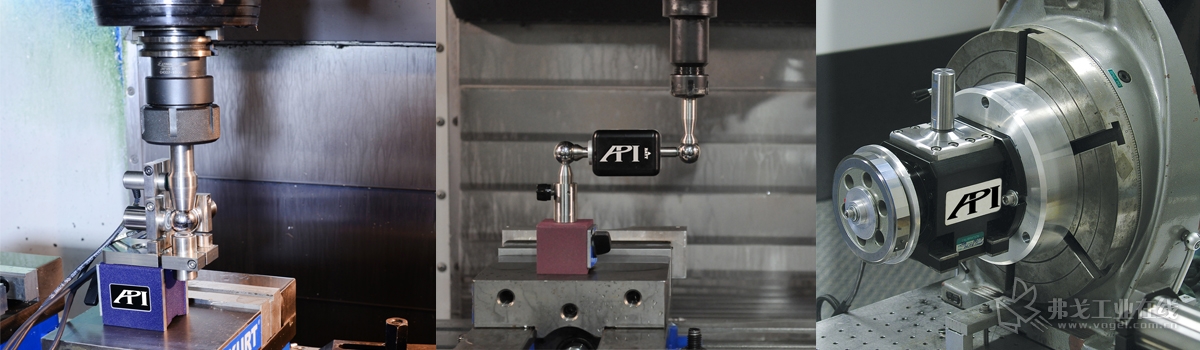

图为:Radian激光跟踪仪风电叶片阴模检测数据

快速精准扫描定位

使用Radian激光跟踪仪配合以Rapidscan快速扫描仪,可以对风力发电机叶片、轮毂等部件进行快速精准扫描,以捕获部件各个位置、方向上的数据,这些数据可用于CAD比对或数字建模。扫描时,Radian激光跟踪仪对Rapidscan扫描仪进行实时高精度定位、掌控全局精度;Rapidscan快速扫描仪则对部件进行大范围非接触扫描测量作业,加速了整个数据采集流程;整套系统完美做到了精准与高效相兼容。

辅助部件的精准测量

虽然叶片、轮毂是风力发电机最主要的部件,但其它零部件的完美适配也同样是整机正常运转的重要保障。故而,风力发电机的任何部件,在制造以及装配时,都有着同样严格的公差要求。Radian激光跟踪仪的应用已经融入到了风力发电机制造的每一个环节:从叶片到轮毂、从塔筒到机舱、从部件的每一个切面到螺栓孔的位置、再到诸多部件的对齐与装配,无不体现着API Radian激光跟踪仪的精准与高效。

爱佩仪自动精密仪器科技(上海)有限公司

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有