使用API激光跟踪仪实施高精度超声波探伤系统的检测与标定

我们的用户

我们的用户是位于中国的重型精密制造行业材料、工艺、测试三大领域的国际一流研发中心之一。我们的用户为以航空航天行业为代表的各精密重工制造行业提供各类冷/热轧铝制工件、盘件、钛棒、复合材料、蜂窝结构、转子、叶片、特殊铸造锻造的机械加工零件等的工艺研发、制造与测试。

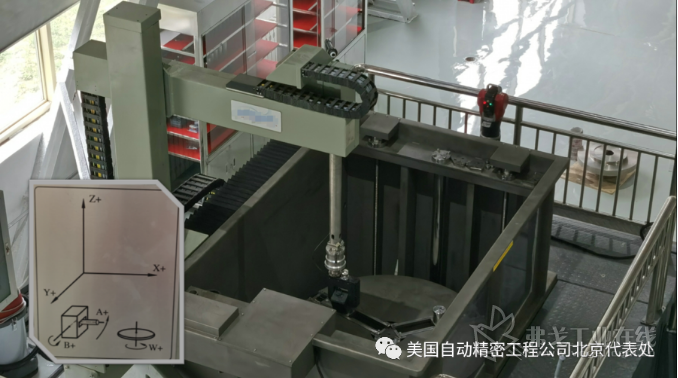

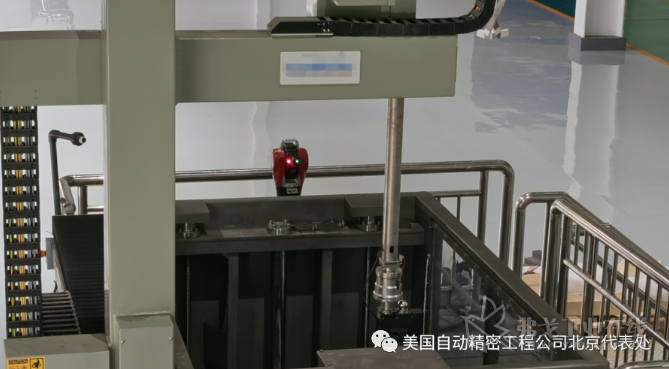

图1:待检测的某型号超声波探伤系统及六轴位置示意

全方位的检测需求

为了保障出品部件的高品质,我们的用户需要使用一套带有旋转轴和转台的六轴高精度超声波探伤系统对制作完成或设计过程中的精密工件进行内部探伤。而这套超声波探伤系统在投入使用之前,需要进行各项指标的检测、补偿、与验证,保障其探伤检测的数据值得信赖并达到最佳效果。此次作业有如下需求:

1)对该超声波探伤系统的X、Y、Z、A、B、W轴的定位精度实施检测、补偿、与验证;

2)将整套系统的综合定位精度保障在0.2毫米误差范围内;

3)对该超声波探伤系统的X、Y、Z、A、B、W轴的运行速度、加速度实施验证。

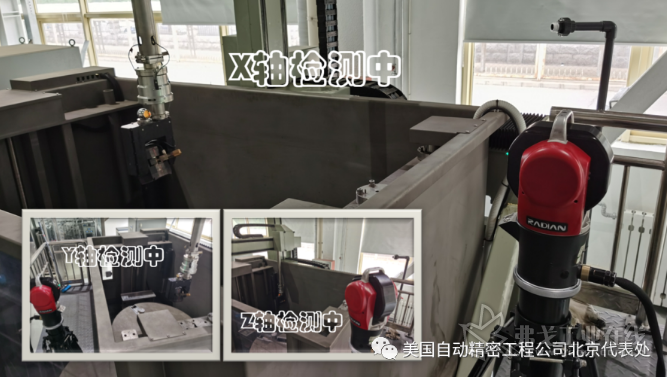

图2:Radian Pro激光跟踪仪和API高精度空心靶球

检测设备甄选

基于用户对综合测量精度的严格要求,API应用工程师提供了使用1台Radian Pro激光跟踪仪配合1.5”高精度空心靶球实施测量作业的设备方案。Radian Pro激光跟踪仪集成有IFM激光(即干涉激光,长度计量的标准),具备极高的测量精度且工作稳定性极佳;API高精度空心靶球基于精密制造流程打造,定心精度极高,且轻便易于操作。整套Radian Pro激光跟踪仪配合1.5”高精度空心靶球的设备方案可充分满足本次测量的精度要求。

检测实施

图3:X、Y、Z轴检测作业中

1)X、Y、Z轴定位精度的检测

将Radian Pro激光跟踪仪安置在待测超声波探伤系统旁,跟踪仪射出的激光会射入靶球并跟踪靶球的位置,随后将靶球固定在系统主轴上,用于主轴位置数据的采集和反馈。测量中,主轴分别沿X、Y、Z轴运动方向进行正向、反向的移动,并于行程中在需要测量的位置做短暂停留,激光跟踪仪会在主轴短暂停留的期间自动进行该点位置数据的采集并在分析软件中记录,数据采集完毕后,主轴会继续移动到下一个待测点的位置,重复这一测量、记录的过程,直至测完全程。

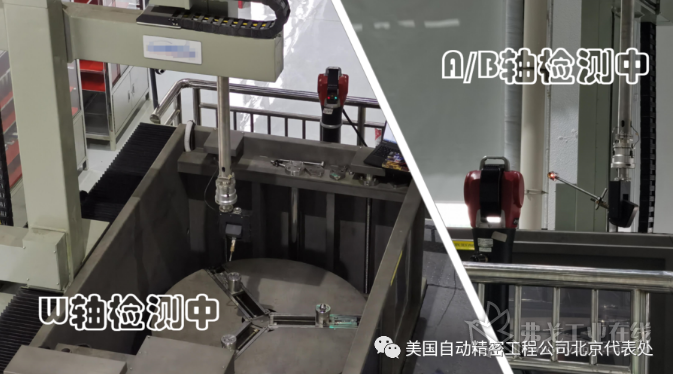

图4:A、B、W轴检测作业中

2)A、B、W轴定位精度的检测

检测A、B轴时,使用精密夹具将靶球固定在A、B轴的运动机构上,并操作A、B轴在摆动行程范围内进行正向、反向的摆动,每摆动到一个待测位置,进行短暂停留,激光跟踪仪会进行自动采数记录,然后重复这一过程,直至行程完毕。与检测A、B轴类似,检测W轴时,需将靶球固定在转台上,然后操作转台进行转动,每转动到一个待测点即进行短暂停留,跟踪仪随即采数记录,并重复这一过程,直至测完全程。

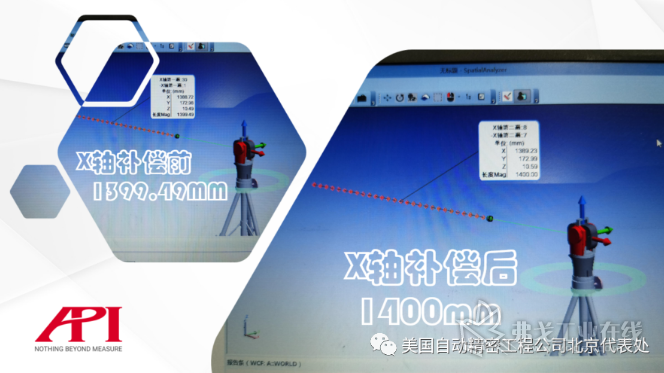

图5:X轴的测量、补偿与验证

3)X、Y、Z、A、B、W轴的补偿与验证

数据采集结束后,会被自动记录在分析软件中。这时,我们通过实际采集的参照点的坐标值与名义位置数值相比对,即可得到偏差值;并依据偏差值对实际运动位置进行补偿与修正;修正后,再进行一次测量以验证是否补偿正确。以图5所示X轴的补偿验证为例:X轴方向行程名义值为1400毫米,而补偿前的实际值经测量显示为1399.49毫米,我们通过软件将偏差的0.51毫米进行补偿后,再次测量验证时,测得该X轴的行程数据实际值与名义值相同,说明补偿和修正是正确的。

图6:速度、加速度测量与验证作业中

4)X、Y、Z、A、B、W轴运动速度、加速度验证

测量运动速度和加速度时,只需将靶球固定在主轴上,然后操作主轴沿行程方向连续移动,同时使用Radian激光跟踪仪的连续点数据采集功能,对主轴运动过程中每一个点的实际测量值进行动态采集并记录,通过各个点的位置与时间的关系,即可自动分析出速度与加速度值。API专业测量分析软件对时间测量的计量单位可达到1毫秒,这就为测量速度与加速度值提供了可靠的保障与基础。

图7:API总部大楼(位于美国马里兰州罗克韦尔)

结论与口碑

基于Radian Pro激光跟踪仪超高的测量精度、稳定的工作状态、以及高效的数据采集效率,在若干小时内,即完成了对该高精度超声波探伤系统各轴定位精度的检测、补偿与验证,以及各轴运动速度与加速度的验证,并充分满足了用户对于测量精度的需求,真正做到了精准、高效。

检验检测部门的负责人王先生如是说:“使用超声波探伤系统对工件进行探伤检测对我们非常重要,而确保探伤检测精度的前提是要保障系统的定位精度;非常感谢API为我们提供了这样先进的测量手段,高效、客观地评价和验证了系统的综合精度。”

图8:API先进精密测量产品全家福

合作与拓展

API先进精密测量科技为设计、研发、生产带来了精准与效率,我们的用户决定与API保持长期的合作关系,并将合作范围继续拓展到包括:重型精密部件的尺寸检测、各种机床与测量设施的检测与标定、生产设备定位等在内的各个环节中。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有