API机器人解决方案RMS-上篇 (2)

RPM模块

(Robot Performance Measurement)

(承接上篇)

3. 动态性能规范的测量。

ISO9283:1998机器人动态性能规范包括以下几项

-位置稳定时间

-位置超调量

-轨迹准确度和重复性

-重定向轨迹准确度

-拐角偏差

-轨迹速度特性

-最小定位时间

-摆动偏差

a). 稳定时间和超调量的测量

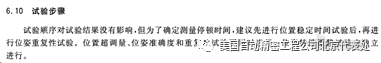

标准推荐首先进行稳定时间试验,以保证在其他静态试验中测量系统可以正确等待足够的时间,获取机器人稳定状态下的数据。在API RMS软件中,由于硬件采样频率高达3000Hz,软件输出速率1000Hz,实时数据可以提供高动态性,可以精确计算出稳定时间和超调量,稳定时间的测量精度为1ms。稳定时间和超调量的设置中有两个重要输入参数,Limit Band和 Stable Band,其中Limit Band是标准中要求设定的机器人稳定指标,机器人末端位置变动小于这个Limit Band参数被认为达到稳定状态,Limit Band一般认为等于机器人厂家标称的位置重复性,例如标称重复性为0.03mm的机器人,Limit Band应该设置为0.03mm。

此外为了认定机器人当前位置是否达到最终稳定状态,API RMS软件引入了另一个输入参数Stable Band,因为Limit Band有时候数值偏大,即使位置变化小于Limit Band,机器人仍然持续一定的抖动,直接计算会导致最终稳态位置判断不准,从而影响超调量和稳定时间的计算。例如上图中,机器人最终稳定在0.02mm以内,如果Limit Band设置值为0.05mm,抖动从0.05mm衰减到0.02mm期间的数据会被计入最终稳态位置(取平均),影响最终结果。Stable Band反映的是测量系统读数被机器人自身刚性、环境条件及其他外界因素影响而导致的本底噪声。Stable Band 数值必须小于或等于Limit Band数值。

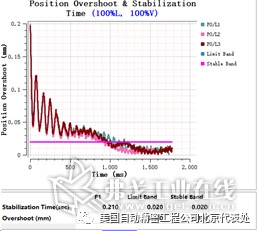

b). 重定向轨迹准确度

重定向轨迹准确度的试验轨迹是穿过立方体中P1点的一段水平直线(P6-P9),重定向的含义是指机器人末端中心保持在直线轨迹上,但是运动过程中必须连续动态改变姿态角。这也是所有14项ISO9283试验规范中唯一需要改变姿态角的试验,旨在考核机器人对姿态角动态控制的性能优劣,在喷涂和打磨这一类对姿态角要求较高的应用场合尤为关键。这项试验同时要求测量系统能够精确标定出工具中心点,由于姿态角变化,工具不再是平动,工具中心点的标定误差会直接导致轨迹误差。

一般机器人标定工具中心有一点法和四点法,其原理都是用实际工具的端去对齐一个固定针尖参考点,一点法通过一个已知工具来传递参考点位置,多点法则通过多方向对齐参考针尖,求解计算出参考点位置,二者都要求用目测方式来物理对齐工具中心,不仅有很大人因误差,而且受限于工具尖端和

考点尖端的形状误差。对于激光跟踪仪系统来说,完全没有必要这么繁

琐,API RMS可以用绕工具中心旋转,连续跟踪目标的方法,精确得到当前

工具中心完全避免了人目测对准带来的误差。

c). 拐角偏差

拐角偏差试验实际上包含两类拐角方式,一类为尖锐拐角,机器人在执行直角转向轨迹时,要求到达拐角时速度降到零,然后在离开拐角方向上从零开始加速,检验机器人的加减速控制性能,另一类为圆弧拐角,为了保证机器人工作的平稳,在直角拐角处,指令控制机器人划出1/4圆弧过渡,需要评估实际过渡圆弧半径和指令中给定的圆弧半径之间的偏差。综合起来都是检验机器人运动学控制性能。拐角偏差试验对测量系统的高速采样性能提出了很高的要求,由于机器人速度通常达到2米/秒,一些采样速率较低的硬件系统无法获取轨迹上足够密集的样本,对拐角偏差结果的计算会带来很大的影响。API RMS系统的1000赫兹数据传输率,是目前市面上采样率最高的机器人测量系统。

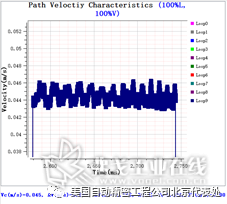

d). 轨迹速度特性

轨迹速度特性是测量机器人执行指令控制下速度的准确度,也包含了对其加减速性能的考核。一些测量软件将轨迹速度试验和轨迹准确度、重复性的试验合并执行,这是极其错误的。轨迹准确度和重复性试验推荐采用的是立方体体对角线(例如C1-C7),考核多轴联动对末端工具中心运动轨迹的控制精度,在数据分析中,轨迹准确度和重复性计算只提取体C1-C7对角线上P2-P4之间的数据,而C1-P2,P4-C7之间的数据,由于存在工具运动折返,加减速导致的抖动,会明显脱离直线轨迹,必须按照标准排除在外的,显然,遵循ISO9283不可以任意改变机器人试验路线和数据截取。反观轨迹速度特性试验的运动轨迹,必须在P2点从速度为零开始加速,到达P4点速度降为零停止,选取25%~75%行程计算速度特性,如果机器人无法在P2开始的前25%行程内加速到指令速度,或者被迫于75%行程以前开始减速,那么中间段的速度波动FV就会反映出速度波动过大,也就是加减速性能有欠缺。因此绝不可以将轨迹准确度、重复性试验和轨迹速度特性试验合并执行,因为他们的实验轨迹虽然位于同一条直线上,但是起点和终点都不相同。

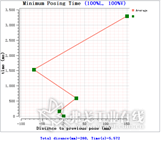

e). 最小定位时间

最小定位时间试验可能是所有试验中最令人费解的一项,其实这个试验类似汽车的百公里加速试验和刹车试验的结合。机器人必须以折返跑的方式在立方体体对角线上完成一段运动,每次折返时都必须达到完全稳态,每次折返后的下一次行程都比前一次行程增加一倍左右,这项试验旨在考核机器人的快速工作效率,如果一台机器人能够快速启动,停止,快速定位到达投入工作状态,自然就可以以更高的效率工作。

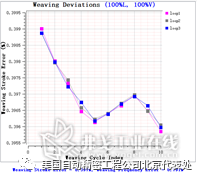

f). 摆动偏差

摆动偏差适用于进行摆焊作业的机器人,摆焊的目的是通过改变焊接方向和位置,减少焊缝局部热量聚集,控制焊接速度和配合焊丝熔化速率和进给量,得到更好的焊缝质量。因此,摆焊是一个与时间高度相关的受控运动,测量系统必须提供精确的时钟,高速率采样,才能评价出准确的摆焊频率和摆幅,在这点上API RMS的优势是不言而喻的。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有