API机器人解决方案RMS-上篇 (1)

RPM模块

(Robot Performance Measurement)

近年来,机器人产业在中国的发展可以用如火如荼来形容,国内机器人厂商不但在努力进入长久以来被四大家族(ABB,KUKA,FANUC,YASKAWA)统治的传统工业机器人市场,在新兴服务机器人行业、医疗器械以及3C行业也逐渐开始发力,市场前景非常广阔。API针对中国机器人市场的需求,适时推出了RMS(Robot Metrology Solution)系统解决方案。

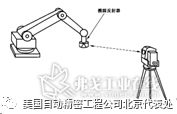

RMS硬件核心为API激光跟踪仪Radian或OT2,同时支持多靶球方案和周边附件,如API主动靶标,最新款API智能靶标(6自由度传感器)。RMS软件为API美国团队自主研发,针对中国市场应用做了大量复杂而细致的工作,从而提供了市面最好的实用性。我们将从今天开始连载介绍API机器人解决方案的原理和优势,同时也介绍机器人性能评估,精度提高的方方面面。

提到ISO9283标准,大家耳熟能详,该标准全称是“ISO9283:1998工业机器人性能规范及其试验方法”,对应ISO9283的国家标准在2003年更新了一次,全称代号为GB/T 2642-2013,实际上继承翻译了ISO9283:1998的全部内容,随着机器人行业的日新月异,这份机器人测量标准的地位越来越重要,成为评定机器人优劣的唯一评定办法。作为生产机器人测量设备和软件的企业。从今天起我们将分别对ISO9283:1998标准中的疑难问题,结合API RMS软件中的RPM模块进行深入解读。

1、测试立方体区域的选取的问题。

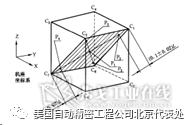

ISO9283试验方法的第一步,就是测试立方体区域的选取。一旦选定,机器人的运动和所有性能参数评估都在立方内部来进行,立方体中的任意两个位置点之间都可以直线到达,而该区域内相距最远的两个位置就是立方体对角线的两端;我们可以这样理解,机器人通常只会在一个尺寸远小于其臂展的有限区域内从事一项特定的工作,例如焊接和打磨,而不需要考虑距离较远的两个极限位置间的相对误差(例如第一关节旋转180度的情况),因为人们一般不会安排机器人在这样的工位上进行高位姿准确度(注意不是位姿重复性)要求的作业,那样的位置之间无法自由到达,无法按规划工作路径运行,因此没有太大实用价值(搬运码垛机器人会在极限位置间运行但通常只要求位姿重复性)。

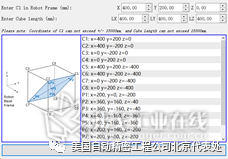

API RMS软件关于确定试验立方体的思路是:在机器人基座坐标系下沿着向量(1,1,1)方向同时移动x,y,z,到达最大值位置,确定为顶点C1,然后再从C1沿着向量(-1,-1,-1)同时移动x,y,z,到达最小值位置,确定C7,从而确定立方体边长,检查立方体的各条棱边,如果机器人都可以直线方式全程自由运行后,就可以完全确定立方体的位置和尺寸大小了。由于翻译上的误解,人们往往把CUBE一词理解为正方体,而ISO9283也的确推荐了一系列正方体尺寸作为建议的试验值,实际上,机器人的工作尺寸在三个方向是不完全一致的,例如4轴SCARA(SelectiveCompliance Assembly Robot Arm)机器人,Z向为螺杆驱动,工作范围明显小于x,y向,此时显然不能要求x和y向的试验区域也保持跟z一样小,因此API RMS允许设置xyz三方向不同的边长。

RMS系统可以根据ISO9283标准,自动计算出试验立方体8个顶点的指令坐标值继而在试验对角面上缩减10%区域后计算得到五个测试点P1-P5的指令坐标值(其他具体各项试验中需要用到的试验位置指令坐标值也由软件自动生成)。

2. 测量系统和机器人坐标系对齐的问题。

说到机器人的性能,人们首先关心的就是位姿准确性和重复性,在机器人控制器中输入一个指令位姿,机器人到达后,测量实到位姿,如此重复多次,再经过一系列统计学公式计算,就得到空间位姿准确度和位姿重复性指标。但问题是实到位姿由测量系统提供,测量系统一开始并不知道如何将测量系统的坐标系变换到机器人基座坐标系,这需要将测量系统对齐到机器人坐标系。

为了对齐测量系统,我们需要让机器人运行到若干个参考位置(通常是4个),记录参考位置的测量值(三维坐标),和指令值(同样是三维坐标),通过对这两组坐标进行最小二乘拟合,得到一个矩阵变换,有了这个矩阵,以后就可以将测量系统坐标系下的坐标值乘以这个矩阵得到机器人坐标系下坐标值,从而每个位置都可以与指令值进行比较,计算出位姿准确度和重复性,不难看出,参考位置的选取,会大大影响位姿准确度的结果,实际上我们评估的位姿准确度,就是P1-P5这五个点相对于参考位置的误差,因为参考位置用于对齐,也就被假设为没有误差(参考位置相互之间的相对误差则由最小二乘拟合计算包容),我们可以理解为用尺子去量一个长度时,用零刻度对准起点,在终点处读取长度,那么这个参考位置就是尺子的零刻度,如此说来,参考位置如果选在离测量点近的地方,位姿准确度结果就会小一些,而参考位置如果选择远一些,结果通常就会大一些。

一些厂商的ISO9283测试软件直接用P1-P5作为对齐参考点,这就相当于自己既做运动员又做裁判员,位姿准确度结果实际上得到的是P1-P5相互之间的距离误差,并非基于参考位置的绝对误差,另一些软件则是随意选取参考位置做对齐,这样得到的结果完全是随意的,改变参考位置,结果就完全不同了。其实关于参考位置的选取,标准中给出了原则,而且具体举例说明,就是说在测量平面为C1-C2-C7-C8时,用于对齐的参考点应该为与之相对的另一个对角面C3-C4-C5-C6。这样做可以完全体现出立方体整体的形状误差。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有